Das Härten von Kohlenstoff gehäuse ist ein Wärme behandlungs verfahren zur Verbesserung der Verschleiß festigkeit, der Ermüdung festigkeit und der Oberflächen härte von Eisen materialien unter Beibehaltung der Zähigkeit und Duktilität des Kerns. Der Prozess beinhaltet das Diffundieren von Kohlenstoff in die Oberflächen schicht des Bauteils, wodurch ein gehärtetes äußeres "Gehäuse" erzeugt wird, während der weichere, härtere Kern erhalten bleibt. Das Härten von Kohlenstoff gehäuse ist besonders nützlich für Komponenten, die einem hohen Verschleiß, Stoß und hohen Belastungen ausgesetzt sind, wie Zahnräder, Wellen, Lager und andere mechanische Teile, die eine hohe Oberflächen härte erfordern, ohne die Kern festigkeit zu beeinträchtigen.

Die Hauptziele der Kohlenstoff fall härtung sind:

Oberflächen härte und Verschleiß festigkeit: Um die Härte und Verschleiß festigkeit der Oberfläche des Bauteils zu erhöhen, ist es ideal für Teile, die Abrieb, Reibung und Verschleiß ausgesetzt sind.

Ermüdung beständigkeit: Verbesserung der Fähigkeit der Komponente, zyklischen Belastungen stand zuhalten, wodurch das Risiko eines Versagens durch Ermüdung verringert wird.

Kern härte: Um die Zähigkeit und Duktilität des Kernmaterials aufrecht zu erhalten, bietet es ein robustes, schlag festes Zentrum und gleichzeitig ein gehärtetes, verschleiß festes Äußeres.

Verbesserte Langlebig keit: Um die Lebensdauer von Komponenten zu verlängern, indem eine harte Oberflächen schicht erzeugt wird, die dem Verschleiß standhält und das Risiko eines Oberflächen abbaus minimiert.

Selektive Härtung: Um bestimmte Bereiche eines Teils selektiv zu härten, sodass es für Komponenten mit unterschied lichen Härte anforderungen in verschiedenen Regionen geeignet ist.

Der Kohlenstoff fall härtung prozess umfasst mehrere Schlüssels tufen:

1. Vorbereitung:

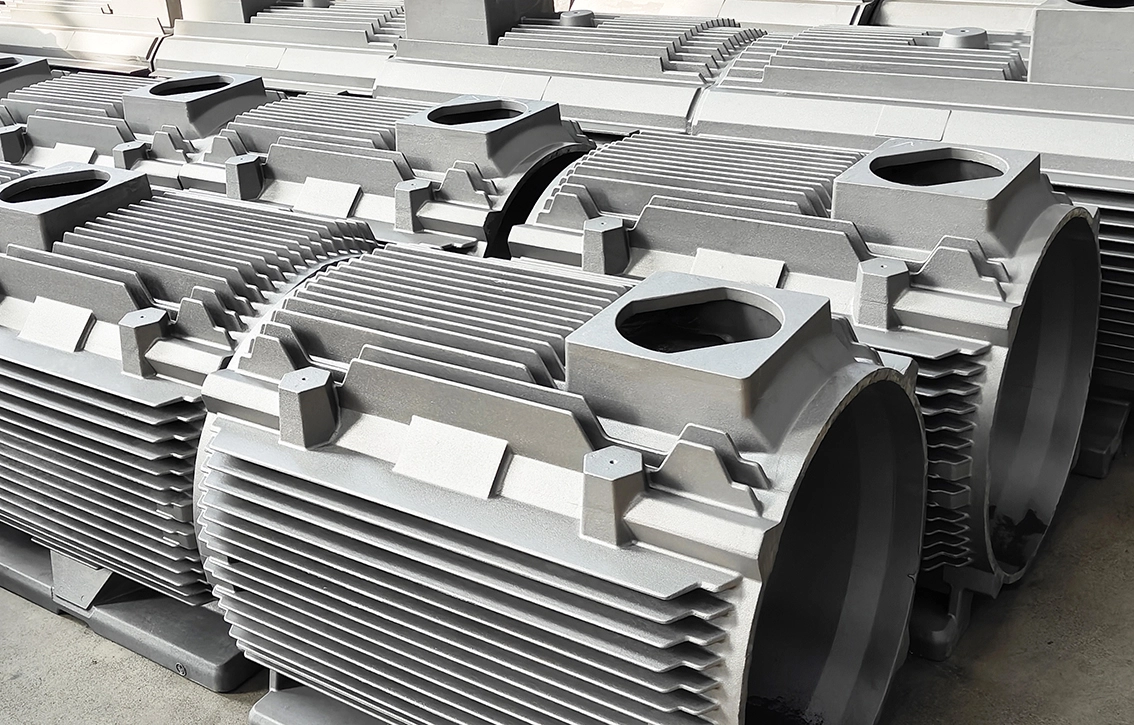

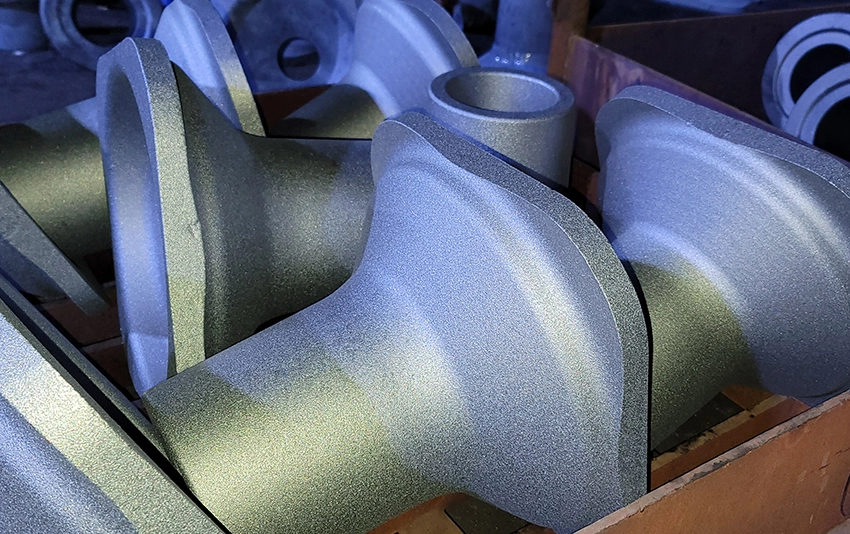

Das Gießen oder Schmieden wird gereinigt, um alle Oxide, Fette oder Verunreinigungen zu entfernen, die den Auf kohlung prozess stören könnten. Dies kann je nach Komplexität und Material des Teils Sandstrahlen, Ultraschall reinigung oder chemische Reinigung umfassen.

2. Carburisieren:

Die Komponente wird in einer Auf kohlung atmosphäre erhitzt-typischer weise einem kohlenstoff reichen Gas wie Methan, Propan oder Kohlen monoxid oder einem festen Auf kohlen medium wie Holzkohle oder Graphit. Dieser Erhitzung prozess wird bei Temperaturen zwischen 850 °C und 1.000 °C (1.562 °F bis 1.832 °F) durchgeführt.

Die Auf kohlung atmosphäre ermöglicht es Kohlenstoff atomen, in die Oberfläche des Materials zu diffundieren. Der Kohlenstoff gehalt der äußeren Schicht wird erhöht, wodurch ein gehärtetes „ Gehäuse “entsteht, während der innere Kern seinen ursprünglichen Kohlenstoff gehalt und seine Zähigkeit beibehält.

3. Einweichen:

Sobald die Komponente die gewünschte Auf kohlte mperatur erreicht hat, wird sie für einen bestimmten Zeitraum, der als Ein weich zeit bezeichnet wird, bei dieser Temperatur gehalten. Die Ein weich zeit ermöglicht es dem Kohlenstoff, bis zu einer Tiefe in die Oberfläche zu diffundieren, die den Anforderungen an Härte und Verschleiß festigkeit entspricht.

Die Tiefe des Gehäuses kann je nach Material und beabsichtigter Anwendung variieren und für die meisten Teile typischer weise zwischen 0,5mm und 3mm (0,02 Zoll bis 0,12 Zoll) liegen. obwohl tiefere Fälle für bestimmte Anwendungen erreicht werden können.

4. Löschen:

Nach dem Auftragen wird die Komponente in einem flüssigen Medium wie Öl, Wasser oder Sole schnell abgekühlt (abgeschreckt). Das schnelle Abkühlen bewirkt, dass sich die äußere Oberfläche, die einen höheren Kohlenstoff gehalt aufweist, in eine martensit ische Mikros truktur verwandelt, wodurch die Oberflächen härte erhöht wird.

Das Abschrecken hilft auch dabei, die gewünschten Materiale igen schaften zu sichern, indem die Kohlenstoff atome schnell in der Struktur verriegelt werden und ein starkes, verschleiß festes Gehäuse entsteht.

5. Temperieren (optional):

Nach dem Abschrecken wird das Teil häufig temperiert, um die Sprödigkeit in der gehärteten Oberfläche zu verringern und das gewünschte Gleichgewicht zwischen Härte und Zähigkeit zu erreichen.

Der Temperierung prozess beinhaltet das Wiederauf wärmen des Teils auf eine niedrigere Temperatur (typischer weise zwischen 150 ° C und 650 ° C oder 302 ° F auf 1.202 ° F) und hält es für einen bestimmten Zeitraum. und dann langsam abkühlen lassen. Dies hilft, die Gesamt zähigkeit des Gehäuses zu verbessern, während die Vorteile der Oberflächen härte erhalten bleiben.

6. Veredelung nach der Behandlung:

Nach dem Tempern (falls erforderlich) kann das Bauteil zusätzlichen Prozessen wie Schleifen oder Polieren unterzogen werden, um die endgültigen Abmessungen und die Oberflächen beschaffenheit zu erreichen. Dies stellt sicher, dass das Teil die erforderlichen Toleranzen und Oberflächen qualität für seine beabsichtigte Anwendung erfüllt.

1. verbesserte Oberflächen härte und Verschleiß festigkeit:

Das Härten von Kohlenstoff gehäuse erhöht die Härte der Oberfläche des Bauteils erheblich und ist damit ideal für Teile mit hohem Verschleiß und Abrieb. Das gehärtete Gehäuse widersteht einer Oberflächen verschlechterung und bietet einen lang anhaltenden Schutz gegen ReibungIonen-, Erosions-und andere verschleiß bedingte Schäden.

2. erhöhte Ermüdung stärke:

Durch die Schaffung eines harten Kerns und einer harten, verschleiß festen Oberfläche verbessert die Härtung des Kohlenstoff gehäuses die Ermüdung festigkeit des Bauteils. Dies macht den Prozess besonders vorteilhaft für Teile, die wiederholtem Be-und Entladen ausgesetzt sind, wie Zahnräder, Nockenwellen und Kurbelwellen.

3. Aufrechterhaltung der Kern härte:

Einer der Hauptvorteile der Kohlenstoff gehäuse härtung besteht darin, dass das Bauteil einen zähen duktilen Kern behalten kann und gleichzeitig ein hartes, verschleiß festes Äußeres bietet. Dieses Material mit zwei Eigenschaften ist ideal für Teile, die Stoß-und Stoß belastungen standhalten müssen, während sie dem Oberflächen verschleiß und der Ermüdung widerstehen.

4. Selektive Verhärtung:

Das Härten von Kohlenstoff gehäuse ermöglicht das selektive Aushärten bestimmter Bereiche einer Komponente, was für Teile von Vorteil ist, die in verschiedenen Regionen unterschied lichen Spannungen ausgesetzt sind. Beispiels weise können Zahnräder in den Zahn bereichen, die den höchsten Verschleiß aufweisen, im Gehäuse gehärtet werden, während der Kern des Zahnrads den Biege kräften standhält.

5. verbesserte Komponenten-Langlebig keit:

Die gehärtete Außenschicht verlängert die Lebensdauer von Bauteilen, indem sie Verschleiß verhindert und die Wahrscheinlichkeit oberflächen bedingter Ausfälle verringert. Dies ist besonders wichtig in Hoch leistungs anwendungen, in denen die Zuverlässigkeit der Komponenten entscheidend ist, um die Betriebszeit des Systems zu gewährleisten und kostspielige Reparaturen zu verhindern.

6. Kosten günstiger Prozess:

Die Kohlenstoff gehäuse härtung ist eine relativ kosten günstige Methode zur Verbesserung der Eigenschaften von Gussteilen und Schmiedes ächen. Es bietet eine wesentliche Verbesserung der Verschleiß festigkeit und Ermüdung festigkeit, ohne dass teure Legierungen oder komplexe Wärme behandlungen erforderlich sind.

Das Härten von Kohlenstoff gehäuse wird häufig in Branchen eingesetzt, in denen Teile einem hohen Verschleiß, einer hohen Ermüdung und einer mechanischen Belastung ausgesetzt sind. Einige der häufigsten Anwendungen umfassen:

· Automobili ndustrie:

Zahnrad, Nockenwellen, Kurbelwellen, Achs wellen und andere Antriebs strang komponenten, die eine hohe Verschleiß festigkeit und Ermüdung festigkeit erfordern.

Ventils itze, Kipphebel und Komponenten, die Verschleiß und Oberflächen verschlechterung widerstehen müssen, während ein harter Kern erhalten bleibt.

· Schwere Maschinen:

Komponenten wie Zahnräder, Achsen, Wellen und andere Teile, die in Bau-, Bergbau-und Land maschinen verwendet werden, bei denen eine hohe Verschleiß festigkeit für den Langzeit betrieb in rauen Umgebungen erforderlich ist.

· Energie sektor:

Stromer zeugung geräte wie Turbinen teile und Druck ventile, die für einen längeren Betrieb unter extremen thermischen und mechanischen Belastungen eine hohe Oberflächen härte benötigen.

· Werkzeug & stirbt:

Matrizen, Formen und Werkzeug komponenten, die beim Umformen, Stanzen und Spritzgießen von Metall verwendet werden, wobei die Oberflächen härte entscheidend ist.