Die Spannungs linderung ist ein kritischer Wärme behandlungs prozess, mit dem Rests pannungen reduziert werden, die sich in Materialien beim Gießen, Schmieden, Schweißen oder Bearbeiten entwickeln. Diese inneren Spannungen können während der Lebensdauer von Komponenten Verzerrungen, Maß ungenauigkeiten, Risse oder sogar vorzeitiges Versagen verursachen. Die Spannungs linderung ist besonders wichtig für Gussteile und Schmiedes iche rungen, die komplexe Geometrien aufweisen oder eine erhebliche Verformung erfahren haben können. Durch das sorgfältige Erhitzen des Materials auf eine bestimmte Temperatur und das Abkühlen mit einer kontrollierten Geschwindigkeit hilft die Spannungs linderung, um sicher zustellen, dass die Teile die Dimensions stabilität beibehalten und ihre mechanischen Eigenschaften verbessern. und erhöhen Sie ihre Gesamt haltbarkeit.

Die Hauptziele der stress abbauen den Wärme behandlung sind:

Verringerung der Rests pannungen: Minimierung der inneren Spannungen, die sich beim Gießen, Schmieden, Schweißen oder Bearbeiten entwickeln und zu Verzerrungen, Rissen oder vorzeitigem Versagen führen können.

Verbesserung der Dimensions stabilität: Um sicher zustellen, dass die Komponenten ihre Form und Toleranzen während der nachfolgenden Verarbeitung schritte und im Betrieb beibehalten.

Verbesserung der mechanischen Eigenschaften: Optimierung der mechanischen Eigenschaften wie Zähigkeit, Ermüdung beständigkeit und Gesamt leistung im letzten Teil.

Verhinderung von Verzerrungen: Verringerung der Wahrscheinlichkeit von Dimensions änderungen während der weiteren Verarbeitung oder Inbetrieb nahme durch Linderung ungleich mäßiger Spannungen in der Komponente.

Erhöhung der Haltbarkeit: Verbesserung der langfristigen Zuverlässigkeit des Teils durch Stabilisierung seiner inneren Struktur und Verhinderung eines Ausfalls aufgrund stress bedingter Ursachen.

1. Heizung:

Die Komponente wird auf eine Temperatur zwischen 550 ° C und 700 ° C (1.022 ° F bis 1.292 ° F) erhitzt, abhängig von der Material zusammensetzung und-dicke. Die Heizung erfolgt gleichmäßig, um sicher zustellen, dass der gesamte Teil die gewünschte Temperatur erreicht. Die spezifische Temperatur wird so gewählt, dass sie unter dem Transformation bereich des Materials liegt (die Temperatur, bei der Phasen änderungen auftreten), wodurch eine Veränderung der Mikros truktur des Materials vermieden wird.

2. Einweichen:

Sobald die gewünschte Temperatur erreicht ist, wird die Komponente für einen bestimmten Zeitraum eingeweicht, damit sich die inneren Spannungen entspannen können. Die Ein weich zeit wird basierend auf der Dicke und Größe des Teils bestimmt, da dickere Komponenten möglicher weise längere Ein weich zeiten erfordern, um eine gleichmäßige Temperatur verteilung und einen Spannungs abbau zu gewährleisten.

3. Kühlung:

Nach dem Einweichen kann das Bauteil langsam abkühlen, oft in stiller Luft oder kontrollierter Ofen atmosphäre. Der langsame Abkühl prozess stellt sicher, dass der Spannungs entlastungs effekt nicht umgekehrt wird, und minimiert das Risiko, während der Abkühlphase neue Spannungen auszulösen. Die Abkühlrate wird gesteuert, um thermische Gradienten zu vermeiden, die Verzerrungen oder Risse verursachen können.

1. Minimierte Rests pannungen:

Einer der wichtigsten Vorteile des Spannungs abbaus ist die Reduzierung von Rests pannungen, die häufig nach dem Gießen, Schmieden oder Schweißen vorhanden sind. Diese Spannungen können Teile während der Bearbeitung, Montage oder im Betrieb verzerren, was zu Dimensions änderungen oder Rissen führt. Stress abbau hilft, diese inneren Kräfte zu beseitigen, um sicher zustellen, dass die Komponente ihre beabsichtigte Form und Funktion behält.

2. verbesserte Dimensions stabilität:

Durch die Eliminierung von Rests pannungen stellt die Spannungs linderung sicher, dass das Teil während der weiteren Bearbeitung oder während des Betriebs seine beabsichtigte Geometrie beibehält. Dies ist besonders wichtig für Teile mit engen Toleranzen, komplexen Formen oder Teile, die hohen mechanischen Belastungen oder thermischen Zyklen ausgesetzt sind.

3. erhöhte Zähigkeit und Ermüdung Widerstand:

Der Prozess der Spannungs linderung kann die Gesamt zähigkeit und Ermüdung beständigkeit einer Komponente verbessern, indem eine gleichmäßigere Mikros truktur gefördert wird. Durch die Reduzierung der inneren Spannungen wird sicher gestellt, dass das Teil unter dynamischer oder zyklischer Belastung weniger reißt. Dies ist für Teile von entscheidender Bedeutung, die in ihren Betriebs umgebungen wiederholten Belastungen ausgesetzt sind.

4. Verhinderung von Verzerrungen während der weiteren Verarbeitung:

Bei Gussteilen und Schmiedes tücken, die einer zusätzlichen Bearbeitung, Montage oder Schweißen unterzogen werden, trägt die Spannungs linderung dazu bei, unerwünschte Verzerrungen während dieser Prozesse zu vermeiden. Dies ist besonders vorteilhaft für große oder komplexe Komponenten, bei denen selbst geringfügige Verzerrungen zu Schwierigkeiten bei der nachfolgenden Verarbeitung oder zu Problemen bei der Teile montage führen können.

5. verbesserte materielle Leistung:

Spannungs reduzierte Teile weisen konsistentere Materiale igen schaften über die gesamte Komponente auf. Das führtVerbesserung der Gesamt leistung und Zuverlässigkeit, insbesondere für Teile, die hohen Belastungen, komplexen Kräften oder rauen Umgebungs bedingungen ausgesetzt sind. Stress linderung trägt zur Langlebig keit der Komponente bei und verhindert ein vorzeitiges Versagen aufgrund interner materieller Ungleich gewichte.

6. verbesserte maschinelle Bearbeitbar keit:

Die Verringerung der inneren Spannungen verbessert auch die Bearbeitbar keit des Materials. Teile, die entlastet wurden, verziehen sich während des Bearbeitungs vorgangs weniger wahr schein lich oder verzerren, was dazu beiträgt, enge Toleranzen aufrecht zu erhalten und den Werkzeug verschleiß zu verringern. Dies macht die nachfolgenden Fertigungs schritte effizienter und kosten günstiger.

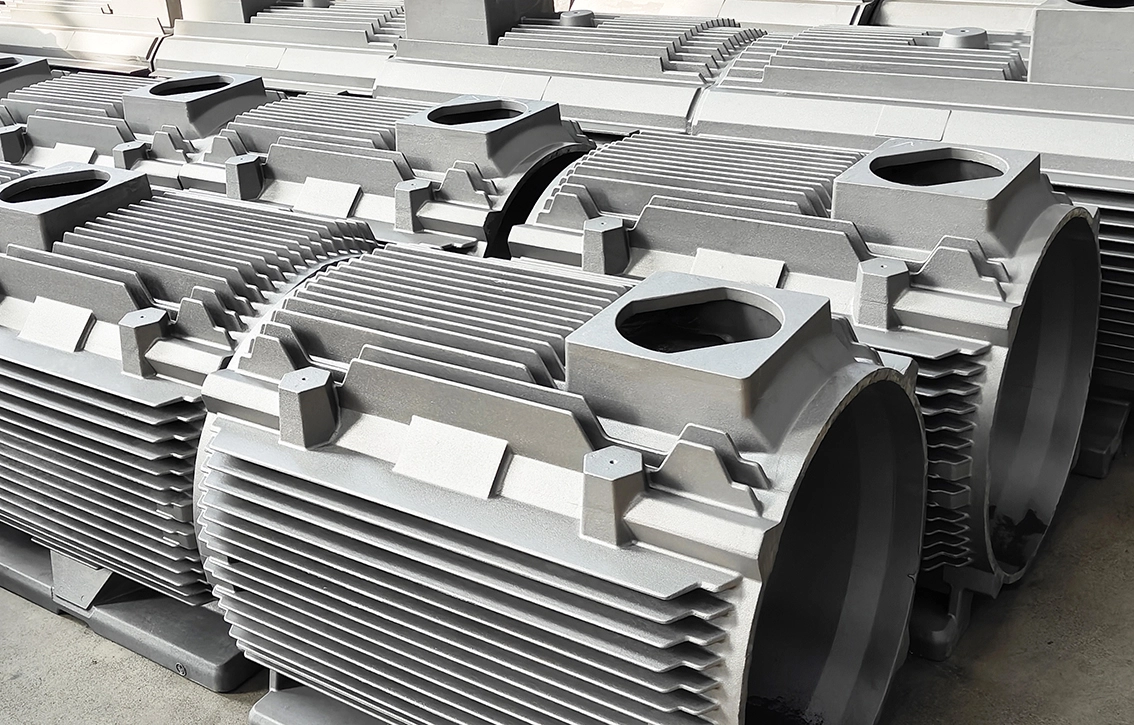

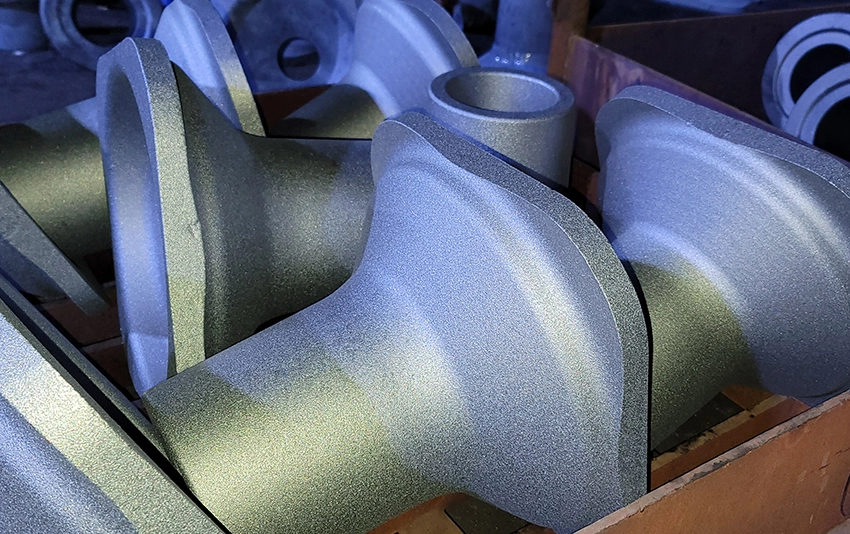

Die Spannungs entlastung wird in einer Vielzahl von Branchen angewendet, in denen Teile während der Herstellung erheblich verformt werden, hohen mechanischen Belastungen ausgesetzt sind oder strenge Dimensions anforderungen erfüllen müssen. Einige der häufigsten Anwendungen umfassen:

· Automobili ndustrie:

Motor blöcke, Kurbelwellen, Zahnräder, Aufhängung komponenten und andere hochfeste Teile, die nach dem Gießen, Schmieden oder Bearbeiten eine Dimensions stabilität erfordern.

Komponenten, die Schweiß prozessen wie Abgassystemen und Fahrwerks teilen unterzogen werden, um Verwertungen oder Risse zu verhindern.

· Schwere Maschinen:

Komponenten wie Zahnräder, Achsen, Wellen und Rahmen, die in Bergbau-, Bau-und Land maschinen verwendet werden und nach dem Schmieden oder Schweißen die Maß genauigkeit beibehalten müssen.

Große strukturelle Komponenten, die während der Herstellung oder im Betrieb einer Verformung widerstehen müssen.

· Energie sektor:

Geräte zur Stromer zeugung wie Turbinen schaufeln, Druck behälter und Wärme tauscher, die hohen thermischen und mechanischen Belastungen ausgesetzt sind.

Bohr-und Explorations werkzeuge, die Dimensions stabilität und Ermüdung beständigkeit über längere Betriebs perioden erfordern.

· Werkzeug & stirbt:

Matrizen, Formen und Werkzeug komponenten, die bei der Herstellung von Präzisions teilen verwendet werden, wobei der Spannungs abbau entscheidend ist, um Verwerfung oder Dimensions änderungen bei wiederholter Verwendung zu verhindern.

Hoch leistungs stanzen, Schmieden und Gießen von Matrizen, die eine hohe Maß präzision und Stabilität erfordern.