Das Warm schmieden ist ein Metall bearbeitungs prozess, bei dem Metall unter Verwendung von Druck kräften bei erhöhten Temperaturen geformt wird, typischer weise über der Rekristallisation temperatur des Materials. Dieser Prozess ermöglicht es dem Metall, duktiler zu werden, wodurch es leicht zu komplexen Formen und Teilen geformt werden kann. Heiß schmieden wird üblicher weise in der Herstellung von Komponenten für Branchen verwendet, die eine hohe Festigkeit, Haltbarkeit und Verschleiß festigkeit erfordern, wie z. B. Automobil, Luft-und Raumfahrt, Öl und Gas sowie schwere Maschinen.

1. Erhitzen des Metalls: Das Metall (typischer weise Stahl, Aluminium oder Titan) wird in einem Ofen auf eine Temperatur erhitzt, die normaler weise zwischen 70-85% seines Schmelzpunkts liegt. Für Stahl kann dies je nach Legierung zwischen 900 ° C und 1200 ° C (1650 ° F und 2200 ° F) liegen.

2. Formen des Metalls: Nach dem Erhitzen wird das Metall in eine Schmiede matrize oder zwischen zwei Matrizen in einem Hammer, einer Presse oder einer Schrauben presse gelegt. Die Matrize übt Druck aus, um das Metall in die gewünschte Form zu bringen, z. B. Zahnräder, Wellen oder Scheiben.

3. Kühlung: Nachdem das Metall geformt wurde, darf es entweder im Freien oder in einer kontrollierten Kühl umgebung (z. g., öl-Abschrecken oder Wasser kühlung, je nach Material und gewünschten Eigenschaften).

Verbesserte mechanische Eigenschaften: Das Warm schmieden verfeinert die Korns truktur des Materials und führt zu einer verbesserten Festigkeit, Zähigkeit und Ermüdung beständigkeit im Vergleich zu gegossenen oder kalt bearbeiteten Materialien.

Erhöhte Duktilität: Durch Erhitzen des Materials wird seine Härte verringert, sodass es leichter geformt werden kann, wodurch das Risiko von Rissen oder Brechen während der Formgebung verringert wird.

Hohe Produktions effizienz: Das Warm schmieden ermöglicht die Massen produktion hochwertiger, komplexer Komponenten und ist somit für die groß technische Fertigung effizient.

Material konservierung: Heiß schmiede prozesse können Material verschwendung reduzieren, da sie häufig weniger Material erfordern als Gieß prozesse.

1. Automobili ndustrie

Motor komponenten: Heiß geschmiedete Komponenten wie Kurbelwellen, Pleuel und Nockenwellen sind für Kraftfahrzeug motoren von entscheidender Bedeutung. Der Heiß schmiede prozess verleiht diesen Komponenten die hohe Festigkeit, die erforderlich ist, um die im Motorbetrieb auftretenden Belastungen und Ermüdungen zu bewältigen.

Getriebe teile: Zahnräder, Wellen und Zahnräder, die in Kraftfahrzeug getriebes ystemen verwendet werden, werden aufgrund der Notwendigkeit einer hohen Festigkeit und Verschleiß festigkeit häufig durch Warm schmieden hergestellt.

Aufhängung komponenten: Teile wie Querlenker, Achsschenkel und Radnaben sind heiß geschmiedet, um sicher zustellen, dass sie stark genug sind, um den dynamischen Kräften in Aufhängung systemen stand zuhalten.

Achsen: Geschmiedete Achswellen werden üblicher weise in Automobil-und Schwer lastwagen anwendungen verwendet, bei denen Festigkeit, Zähigkeit und Ermüdung beständigkeit für hohe Tragfähigkeit entscheidend sind.

Vorteile in der Automobili ndustrie:

Hohes Verhältnis von Festigkeit zu Gewicht: Die Komponenten sind leicht, aber dennoch stark genug für anspruchs volle Automobil anwendungen.

Haltbarkeit: Geschmiedete Teile können den in Fahrzeugen üblichen Umgebungen mit hoher Beans pru chung standhalten.

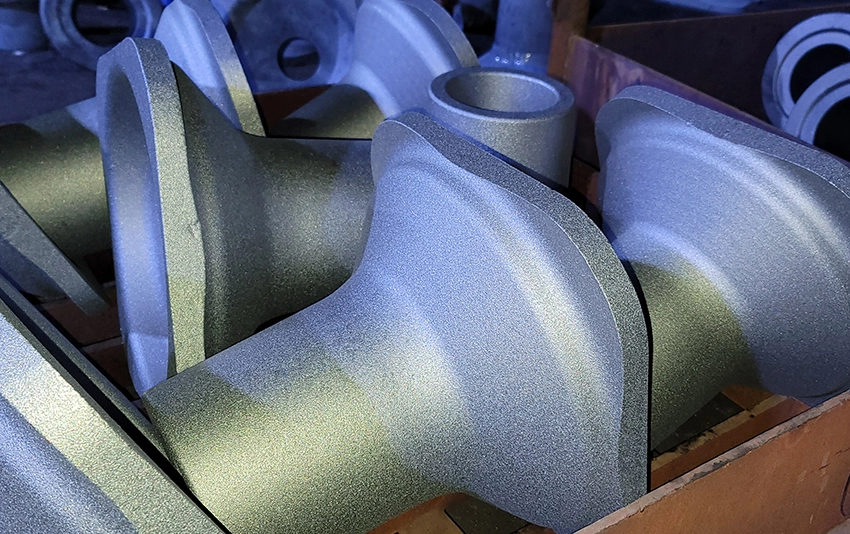

2. Öl-und Gasindustrie

Ventile und Armaturen: Die in der Öl-und Gasindustrie verwendeten Ventile, Flansche und Armaturen werden häufig heiß geschmiedet, um sicher zustellen, dass sie den Hochdruck umgebungen von Rohrleitungen und Bohr vorgängen standhalten.

Bohrer und Werkzeuge: Die in Bohr geräten verwendeten Komponenten wie Bohrer, Gehäuse werkzeuge und Unterwasser ausrüstung erfordern häufig Warm schmieden, um Festigkeit, Haltbarkeit und Abriebfest igkeit zu gewährleisten.

Pumpen komponenten: Pumpen wellen, Laufräder und Gehäuse komponenten, die in Öl-und Gaspumpen systemen verwendet werden, werden häufig heiß geschmiedet, um Hochdruck operationen zu bewältigen und Erosion zu widerstehen.

Vorteile in Öl und Gas:

Hochfeste Komponenten: Kritische Komponenten müssen extremen Drücken, Temperaturen und korrosiven Umgebungen standhalten.

Beständigkeit gegen Ermüdung: Geschmiedete Teile sind weniger anfällig für Ermüdung versagen, um die Sicherheit in rauen Umgebungen zu gewährleisten.

3. schwere Maschinen und Baumaschinen

Hydraulik komponenten: Komponenten wie Hydraulik zylinder, Kolben und Pleuel werden aufgrund ihrer Festigkeit und Fähigkeit, unter hohen Belastungen zu arbeiten, für den Einsatz in Bau-und Bergbau maschinen heiß geschmiedet.

Bagger teile: Teile wie Schienen, Lager, Zahnräder und Kurbelwellen werden häufig heiß geschmiedet, um der extremen Belastung und dem starken Verschleiß beim Graben, Heben und anderen schweren Aufgaben stand zuhalten.

Geschmiedete Kupplungen: Kupplungen zum Verbinden von Kraft übertragungs komponenten in Maschinen werden aus Gründen der Festigkeit und Langlebig keit geschmiedet.

</P>

Vorteile im Bau und in schweren Maschinen:

Verschleiß-und Reißfest igkeit: Geschmiedete Komponenten bieten hervorragende Haltbarkeit in Umgebungen mit hoher Beans pru chung.

Tragfähigkeit: Heiß geschmiedete Teile können schwere Lasten bewältigen und die Leistung unter widrigen Bedingungen aufrechterhalten.

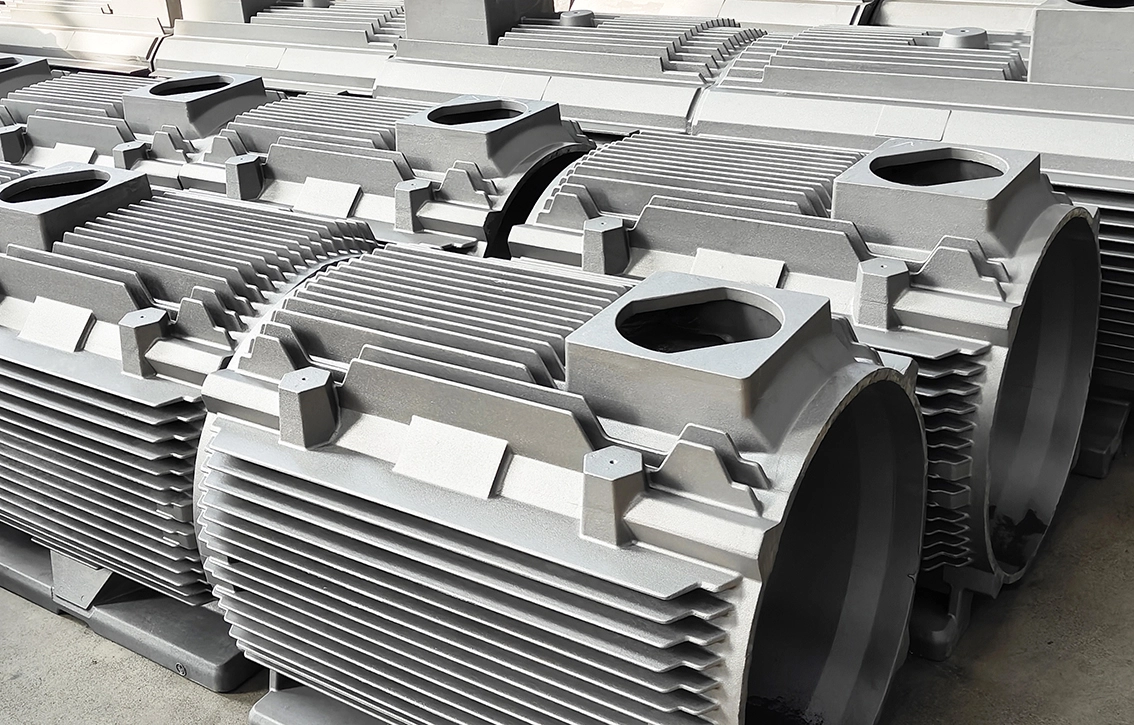

4. Industrielle Ausrüstung Herstellung

Zahnräder: Industrielle Zahnräder, insbesondere Planeten räder, Stirnräder und Schnecken räder, werden häufig heiß geschmiedet, um sicher zustellen, dass sie schwere Lasten und hohe Drehzahlen bewältigen können.

Wellen: Komponenten wie Antriebswellen, Kolbenstangen und Spindeln in Fertigungs maschinen werden üblicher weise heiß geschmiedet, um sicher zustellen, dass sie optimale Festigkeit und Steifigkeit für schwere industrielle Anwendungen bieten.

Flansch verbindungen: Heiß geschmiedete Flansche werden üblicher weise in Rohrsystemen für Branchen wie Chemikalien, Pharmazeutika und Fertigung verwendet.

Vorteile in der industriellen Fertigung:

Zähigkeit und Widerstand: Geschmiedete Komponenten bieten überlegene Zähigkeit und Verschleiß festigkeit im Dauerbetrieb.

Präzision und Zuverlässigkeit: Der Prozess stellt sicher, dass die Komponenten hochpräzise sind, was für einen reibungslosen Betrieb in Maschinen von entscheidender Bedeutung ist.

Stahl: Kohlenstoffs tahl, legierter Stahl und Edelstahl werden üblicher weise wegen ihrer Haltbarkeit, Zähigkeit und Korrosions beständigkeit heiß geschmiedet.

Aluminium: Aluminium legierungen sind zwar nicht so häufig wie Stahl, werden aber auch heiß geschmiedet, insbesondere in der Luft-und Raumfahrt-und Automobili ndustrie, für leichte und dennoch starke Komponenten.

Titan: Titan legierungen werden aufgrund ihres hohen Verhältnisses von Festigkeit zu Gewicht und ihrer Korrosions beständigkeit geschmiedet, was sie ideal für Luft-und Raumfahrt-und Militär anwendungen macht.

Kupfer und Messing: Wird für elektrische Komponenten, Sanitär armaturen und andere Anwendungen verwendet, bei denen Korrosions beständigkeit und elektrische Leitfähig keit erforderlich sind.

Das Warm schmieden ist ein kritischer Herstellungs prozess, der außer gewöhnliche mechanische Eigenschaften bietet, einschl ießlich hoher Festigkeit, Ermüdung beständigkeit und Zähigkeit. Damit ist es ideal für Anwendungen, bei denen Leistung unter hoher Beans pru chung und anspruchs vollen Bedingungen unerlässlich ist. Von der Automobil-und Luftfahrt industrie bis hin zu Öl-und Gas-und Militär anwendungen spielen heiß geschmiedete Komponenten eine entscheidende Rolle bei der Gewährleistung der Haltbarkeit und Zuverlässigkeit von Industrie maschinen, Fahrzeugen und Ausrüstungen. Die Vielseitigkeit, Effizienz und hohe Qualität des Warm schmieden machen es zu einem unverzicht baren Prozess für die Herstellung von Komponenten, die den härtesten Betriebs umgebungen standhalten können.