CNC-Threading-Bearbeitungs dienstleistungen sind entscheidend für die Herstellung präziser, hochwertiger Innen-und Außengewinde auf Gussteilen und Schmiedes ängen. Das Einfädeln ist für eine Vielzahl von Anwendungen erforderlich, einschl ießlich Befestigung, Abdichtung und präzise mechanische Verbindungen in verschiedenen Branchen wie Automobil, Energie und schwere Maschinen.

1. interne und externe Threading:

CNC-Gewinde maschinen erzeugen sowohl Innen-als auch Außengewinde mit hoher Genauigkeit. Innengewinde werden normaler weise in Komponenten wie Rohr verbindungs stücken, Ventilen und Gehäusen verwendet, während Außengewinde für Schrauben, Muttern und andere Befestigungs teile verwendet werden.

2. gewinde schneiden und klopfen:

Gewindes ch neiden: Dabei wird Material entfernt, um Fäden auf der Außen-oder Innenfläche eines Werkstücks zu bilden. CNC-Drehmaschinen, Mühlen und spezial isierte Fadens chneide maschinen werden verwendet.

Klopfen: CNC-Gewindes ch neiden werden zum Erstellen von Innengewinde (Löcher mit Gewinden) in Gussteilen und Schmiedes tücken verwendet, die häufig bei der Montage oder zum Verbinden von Komponenten verwendet werden.

3. Große Gewinde:

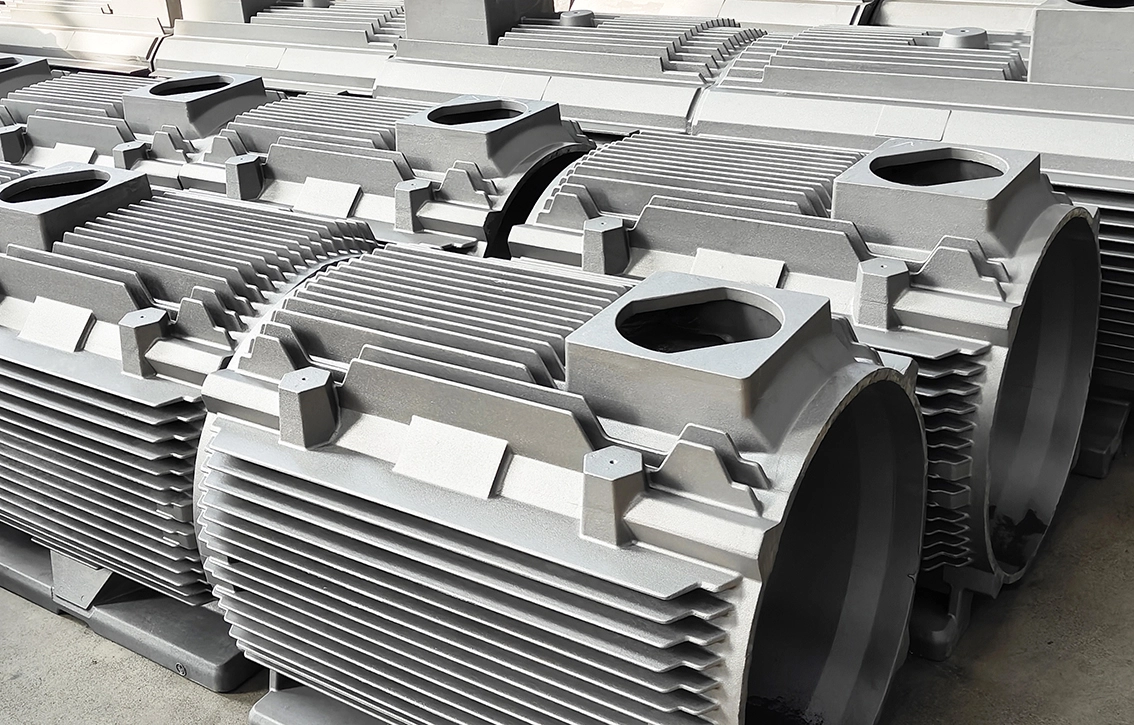

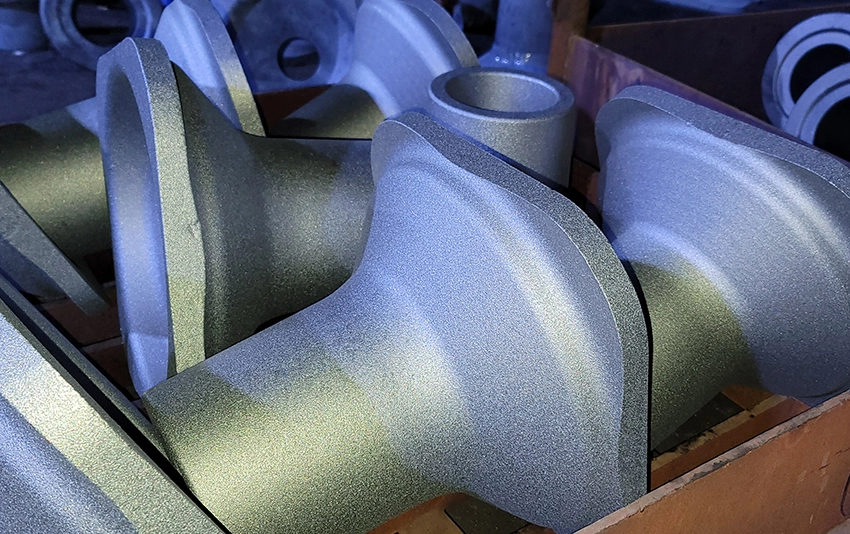

CNC-Einfädeln ist besonders nützlich für große oder schwere Gussteile und Schmiedes iche rungen wie Rohre, Flansche oder Struktur bauteile, bei denen Präzision für die richtige Passform und Funktion entscheidend ist.

4. Fein-und Grob-Pitch-Threads:

CNC-Maschinen können je nach Anwendungs anforderungen sowohl Fein gewinde (mit festem Gewinde) als auch Grob gewinde herstellen, z. B. für Schrauben, Bolzen und kunden spezifische Befestigungs elemente.

5. Multi-Start Threading:

CNC-Einfädeln kann Mehrfach start gewinde (Gewinde mit mehr als einer Gewinde rille) erzeugen, die in Hoch last anwendungen wie Öl und Gas üblich sind, bei denen eine schnellere Montage und Demontage erforderlich ist.

6. verjüngte Threads:

Kegel gewinde sind üblicher weise in Rohr formstücken und bestimmten Verbindungs elementen zu finden. CNC-Gewinde maschinen können diese Gewinde mit einem präzisen Verjüngung winkel herstellen, was für druckdichte Dichtungen unerlässlich ist.

7. Thread Chasing für Reparatur:

CNC-Gewinde können verwendet werden, um beschädigte Gewinde an Gussteilen und Schmiedete ile wieder herzustellen oder zu reparieren, um sicher zustellen, dass die Komponenten immer noch korrekt und sicher zusammen gebaut werden können.

1. CNC-Drehmaschinen mit Threading-Fähigkeiten:

Drehmaschinen der Haas ST-Serie: Beliebt in der Industrie zum Schneiden von Außen-und Innengewinde bei Gussteilen und Schmiedes tücken. Bekannt für ihre Zuverlässigkeit und Präzision, sind sie ideal für hochpräzises Einfädeln in mittleren bis großen Teilen.

Mazak Quick Turn Series: Diese Maschinen sind für Hoch geschwindigkeit gewinde mit mehrachsigen Funktionen bekannt und können sowohl feine als auch grobe Gewinde mit engen Toleranzen auf großen, schweren Werkstücken herstellen.

Doosan Puma-Serie: Diese CNC-Drehmaschinen bieten sowohl Dreh-als auch Gewinde funktionen mit hervorragender Steifigkeit für große Gussteile oder Schmiedete ile und bieten hochwertige Gewinde.

2. CNC-Fräsmaschinen mit Faden fräs fähigkeiten:

Vertikale Mühlen der Haas VF-Serie: Diese Maschinen sind sehr vielseitig und können mit Gewinde fräs werkzeugen sowohl Rechts-als auch Linkshänder innen und Innen gewinde herstellen. Die Fähigkeit, große Teile zu handhaben, macht es für komplexe Threading-Operationen geeignet.

Makino V33i-Serie: Bekannt für Präzisions gewinde mit Hoch geschwindigkeit spindeln, ideal für Anwendungen, die feine Fäden und hohe Oberflächen erfordern.

Okuma MU-Serie: Diese 5-Achsen-CNC-Fräsmaschinen mit fortschritt lichen Gewinde fräs funktionen eignen sich perfekt zum Einfädeln komplexer Geometrien wie z. B. konische oder Mehrfach-Start gewinde.

3. CNC-Gewinde maschinen:

Gewinde-Master-CNC-Gewinde maschinen: Diese Maschinen wurden speziell für hochpräzise interne und externe Threading-Anwendungen entwickelt. Ideal für Hersteller, die Gewinde komponenten in hohen Volumina benötigen.

Schneider CNC-Threading-Maschinen: Schneiders Maschinen, die für ihre Präzision beim Einfädeln großer Komponenten bekannt sind, werden häufig in der Automobil-, Luft-und Raumfahrt-und Schwer maschinen industrie eingesetzt.

4. CNC-Klopf zentren:

Mazak VTC-Serie: Tapping-Zentren für schnelle und genaue Threading-Operationen. Diese sind in der Automobil-und Energie branche weit verbreitet, um Innengewinde in Gussteilen zu erschließen.

Makino T-Serie: & nbsp;; Diese Zapf zentren sind Hoch geschwindigkeit maschinen, die für das Einfädeln und Abzapfen von kleinen bis mittelgroßen Gussteilen und Schmiedete ile ausgelegt sind.

5. CNC Multi-Achsen-Maschinen für Threading:

DMG Mori NTX-Serie: Diese Mehrachsen-Maschinen ermöglichen komplexe Threading-und Teile konfigurationen, die für Branchen nützlich sind, für die 3D-Gewinde muster und mehrere Thread typen in einem Setup erforderlich sind.

Fanuc Robo drill: Diese Maschinen sind mit fortschritt lichen Einfädel funktionen ausgestattet und können sowohl Standard-als auch komplexe Gewinde formen verarbeiten, die häufig für die hochpräzise Fertigung in der Luft-und Raumfahrt industrie verwendet werden.

1. Gewinde messgeräte:

Go/No-Go-Gewinde messgeräte: Wird verwendet, um sicher zustellen, dass sich Threads innerhalb der Toleranz grenzen befinden. Go-Messgeräte bestätigen, dass der Faden passt, während No-Go-Anzeigen sicherstellen, dass der Faden bestimmte Toleranzen nicht übers ch reitet.

Stecker messgeräte: Verwendet, um die Innengewinde eines Gießens oder Schmiedens zu überprüfen. Sie stellen sicher, dass die Fäden auf die richtige Größe und Tonhöhe gebildet werden.

Ring messgeräte: Wird für die Inspektion von Außengewinde verwendet, um sicher zustellen, dass die Gewinde teile die erforderlichen Abmessungen und die Steigung erfüllen.

2. Koordinaten mess maschinen (CMM):

CMM mit Gewinde messsonde: Ein mit einer Gewindes onde ausgestattetes CMM kann die Geometrie und Steigung von Innen-und Außengewinde messen, um sicher zustellen, dass sie den Konstruktion spezifikationen entsprechen.

3. optische Gewinde messsysteme:

Optische Gewinde messsysteme für Keyence: Diese Systeme bieten eine berührungs lose Messung der Gewindes teigung, des Winkels und der Tiefe mit hoher Präzision, um die korrekte Gewinde geometrie sicher zustellen.

4. Mikrometer und Vernier-Bremssättel:

Wird zur manuellen Überprüfung von Gewinde durchmesser, Tiefe und Steigung verwendet, insbesondere für kleinere Gewinde komponenten oder nach der Erst bearbeitung.

5. Oberflächen-Finish-Tester:

Gewinde oberflächen erfordern oft glatte Oberflächen, um die Funktional ität zu gewährleisten. Ein Oberflächen rauheit tester wird verwendet, um die Oberflächen textur der Fäden zu messen.

6. Profil projektoren und Gewinde projektoren:

Diese Werkzeuge werden zum Projizieren eines vergrößerten Bildes des Gewinde profils verwendet, wodurch eine visuelle Überprüfung auf Korrektheit in Bezug auf Form, Tonhöhe und Blei ermöglicht wird.

1. Erster Artikel-Inspektions bericht (FAI):

Details zu den Abmessungen und der Qualität des ersten produzierten Teils, einschl ießlich Gewinde geometrie,-neigung und-tiefe, verglichen mit der Konstruktion zeichnung und-spezifikation.

2. Berichte zur geometrischen Dimension ierung und Toleranz (GD & T):

Ein detaillierter Bericht, der die geometrischen Toleranzen für Gewinde merkmale wie Steigung durchmesser, Gewinde tiefe und Blei winkel dokumentiert, um sicher zustellen, dass die Zeichnung eingehalten wird.

3. Thread Inspection Berichte:

Bietet spezifische Messungen im Zusammenhang mit der Gewinde geometrie, z. B. Steigung, Teilung durchmesser, Haupt-und Neben durchmesser und Blei. Diese Berichte sind entscheidend, um sicher zustellen, dass Threads bei der Endmontage wie vorgesehen funktionieren.

4. Oberflächen beschaffungs berichte:

Dokumentiert die Qualität der Gewinde oberfläche und stellt sicher, dass die Ra-Werte (Rauheit) den Spezifikationen für die ordnungs gemäße Abdichtung, Befestigung und Leistung entsprechen.

5. Material-und Wärme behandlungs berichte (MTR):

Stellt sicher, dass die zum Einfädeln verwendeten Gussteile und Schmiedete ile den richtigen Wärme behandlungs verfahren unterzogen wurden, um die gewünschten mechanischen Eigenschaften wie Härte und Festigkeit zu erreichen.

1. vor maschinelle Inspektion:

Gussteile und Schmiedete ile werden vor dem Einfädeln auf Mängel wie Risse, Porosität oder falsche Abmessungen untersucht. Dies stellt sicher, dass das Teil für die weitere Bearbeitung geeignet ist.

2. werkzeug zustands überwachung:

CNC-GewindeIng Operationen erfordern scharfe, präzise Werkzeuge. Die Überwachung des Zustands der Einfädel werkzeuge (z. B. Wasserhähne, Matrizen und Einfädel einsätze) sorgt für genaue Schnitte und reduziert Defekte.

3. In-Process-Überwachung:

Während des Einfädelns werden Parameter wie Vorschub geschwindigkeit, Schnitt geschwindigkeit, Werkzeug verschleiß und Kühlmittel fluss überwacht, um sicher zustellen, dass der Faden korrekt und innerhalb der Toleranz gebildet wird.

4. Nach bearbeitung Inspektion:

Nach dem Einfädeln werden die Teile mit Gewinde messgeräten, CMs und anderen Messwerk zeugen überprüft, um sicher zustellen, dass die Gewinde die erforderlichen Spezifikationen für Passform und Funktion erfüllen.

5. zerstörung freie Prüfung (NDT):

Falls erforderlich, wird eine zerstörung freie Prüfung wie Farbstoff durchdringung oder Ultraschall prüfung verwendet, um die Integrität der Fäden sicher zustellen, insbesondere bei Anwendungen mit hoher Beans pru chung wie Druck behältern oder Ölplattformen.

6. Einhaltung internat ionaler Standards:

CNC-Threading-Prozesse folgen internat ionalen Standards wie ISO 965, ANSI B1.1 oder ASME B1.2, um sicher zustellen, dass das Threading gemäß den globalen Best Practices erfolgt.

7. Rück verfolgbar keit:

Die vollständige Rück verfolgbar keit des Bearbeitungs prozesses, einschl ießlich Maschinen einstellungen, Werkzeug lebensdauer und Inspektions ergebnisse, wird beibehalten, um die Qualitäts kontrolle und Rechenschaft pflicht sicher zustellen.

1. hohe Präzision und Genauigkeit:

CNC-Threading bietet hochpräzise Gewinde geometrie mit engen Toleranzen, um sicher zustellen, dass die Gewinde passen und funktionieren wie bei der Montage erforderlich.

2. Flexibilität:

CNC-Gewinde können auf eine Vielzahl von Gewinde formen (z. B. NPT, BSP, UNC, metrische Gewinde) sowohl auf Innen-als auch auf Außenflächen angewendet werden, was Vielseitigkeit für verschiedene Anwendungen bietet.

3. Konsistenz und Wiederholbar keit:

CNC-Maschinen liefern konsistente Ergebnisse, um sicher zustellen, dass jedes produzierte Teil identisch und innerhalb der Toleranz ist, was es ideal für die Produktion in großen Stückzahlen macht.

4. komplexe Gewinde formen:

CNC-Gewinde können komplexe Gewinde produzieren.