Definition des Kalt schmieden: Das von WALKSON-Kalt schmieden bereit gestellte Kalt schmieden ist eine Art Umform verarbeitung für Materialien unter der Rekristallisation temperatur. Es wird unter der Rückgewinnung temperatur geschmiedet. Schmieden ohne Heiz rohling wird als Kalt schmieden bezeichnet.

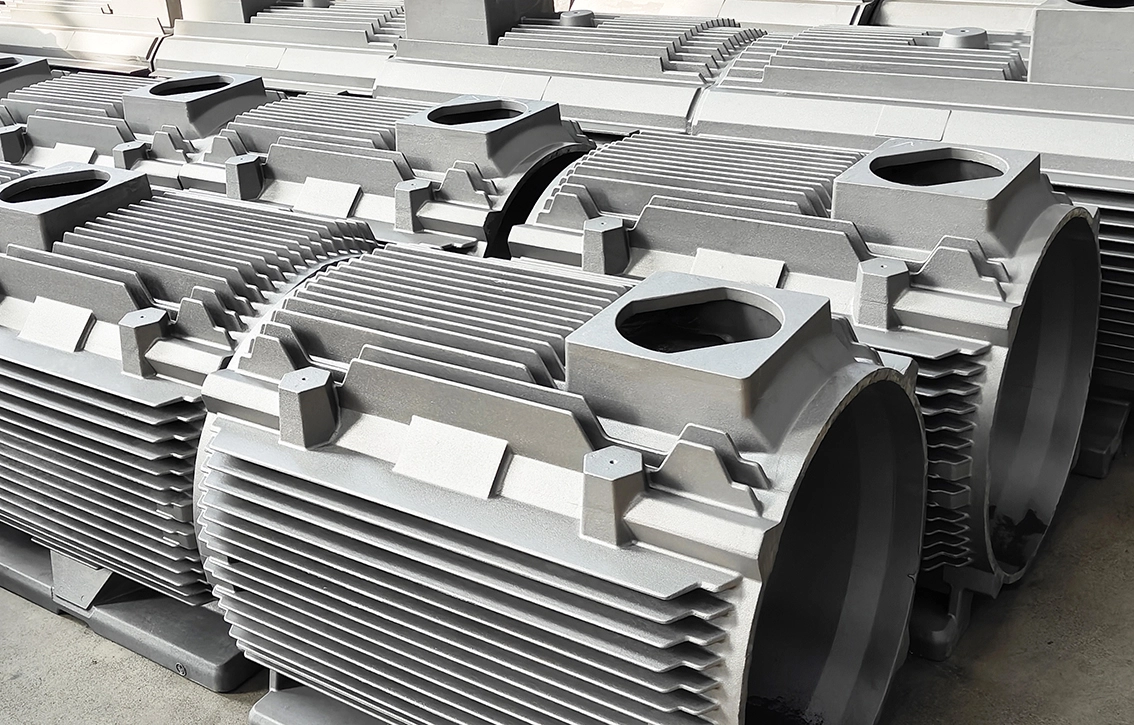

Die meisten Kalt schmieden materialien sind Aluminium und einige Legierungen, Kupfer und einige Legierungen, kohlenstoff armer Stahl, mittelschwerer Kohlenstoffs tahl und niedrig legierter Baustahl mit geringer Verformung beständigkeit und guter Plastizität bei Raum temperatur. Als einer der seriösen Kalt schmieden Lieferanten in China bieten wir Kalt schmieden mit guter Oberflächen qualität und hoher Maß genauigkeit, die einige Schneid verarbeitung ersetzen können.

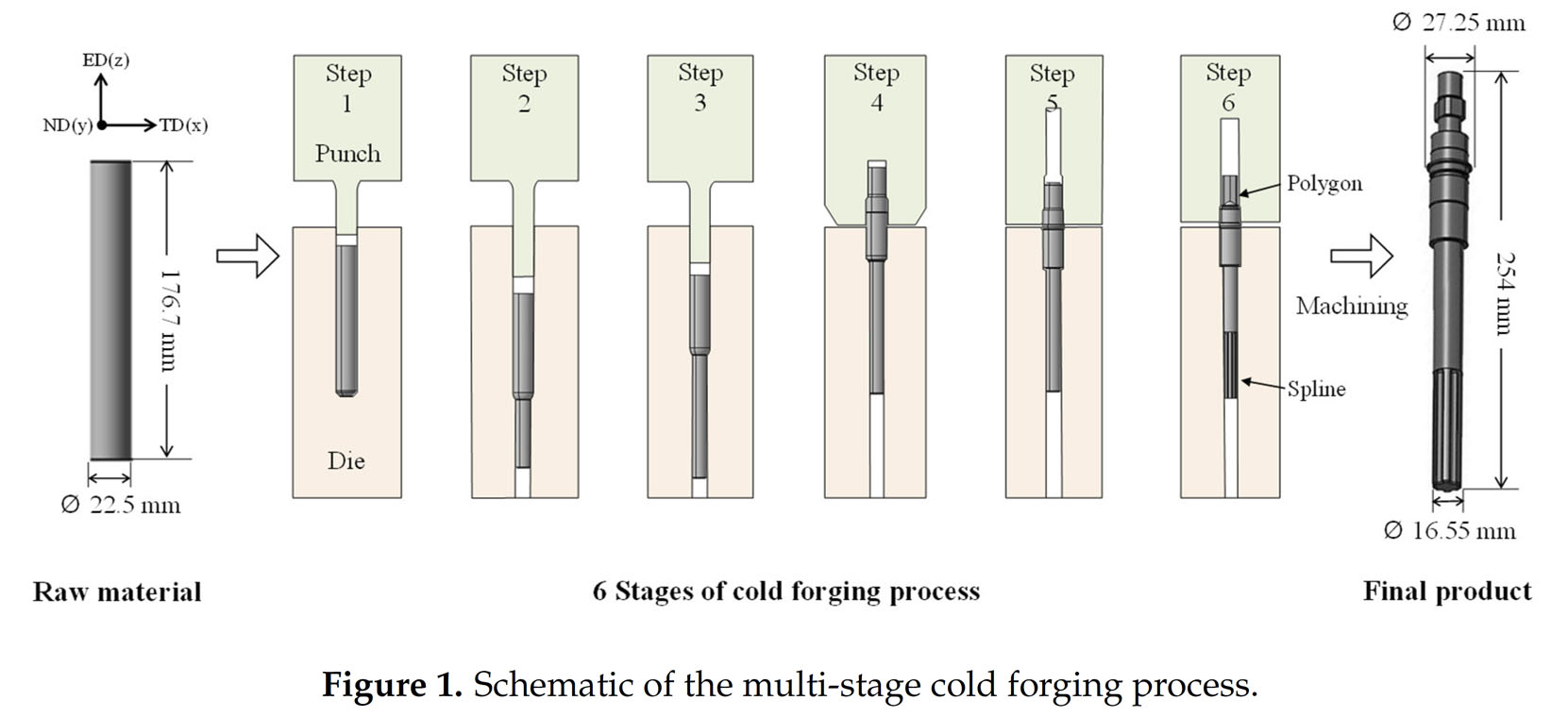

Kalt schmieden durch WALKSON, eine profession elle Erkältung undHeiße sterben schmiedenHersteller, kann das Metall stärken und die Festigkeit der Teile verbessern. Weitere Informationen finden Sie in unserem Kalt schmiede prozess ablauf diagramm oder-diagramm. Verwandte Prozess videos, PDF-oder ppt-Dateien sind ebenfalls verfügbar.

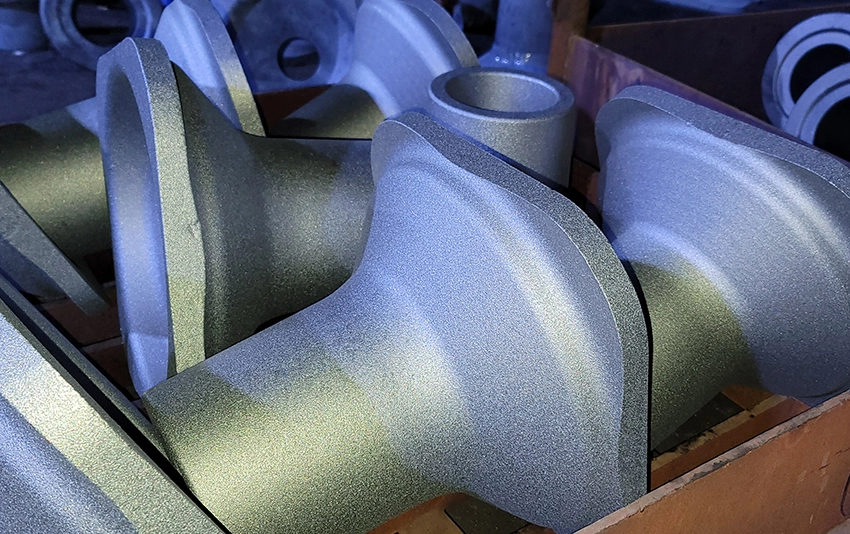

Kalt schmieden ist ein umwelt freundlicher Herstellungs prozess, bei dem das Werkstück bei hohem Druck und niedriger Temperatur gebildet werden kann. Dieser Kalt schmiede prozess kann sicherstellen, dass keine Blasen, Poren oder andere Verunreinigungen im Material vorhanden sind, was zu einem sehr hochwertigen Kalt schmieden produkt führt.

Im Vergleich zu anderen Herstellungs verfahren sind die Hauptvorteile des Kalt schmiedens kleine Maß toleranzen, gute Oberflächen beschaffenheit und kosten günstige Materialien, die bearbeitet werden können, um die erforderliche Festigkeit zu erhalten und ohne Wärme behandlung zu härten. Wenn Sie nach einer zuverlässigen Kalt schmiede fabrik suchen, zögern Sie nicht, uns zu kontaktieren, um den neuesten Preis zu erhalten!

Das Kalt schmieden ist eines der am häufigsten verwendeten chip freien Form verfahren und erfordert normaler weise keine Bearbeitung über das Bohren hinaus. Die allgemein akzeptierte Kalt schmieden definition ist Schüttgut, das bei Raum temperatur gebildet oder geschmiedet wird, ohne die anfängliche Schnecke oder Zwischen stufe zu erhitzen.

Kalt schmieden erfreut sich in der Automobili ndustrie großer Beliebtheit bei der Herstellung von Lenk-und Aufhängung komponenten, Anti block ier systemen, Achsen, Bohrern, Kupplungs naben, Zahnrädern, Ritzen, Stiften. Schritte und Zwischen wellen und Hülsen.

Der Kalt schmiede prozess ist ein Form prozess, der bei Raum temperatur durchgeführt wird. Dies ist die Kalt schmiede temperatur. Der Vorteil des Kalt schmiedens ist, dass wir ein gutes Oberflächen finish für das Kalt schmiede produkt erhalten.

Während des Heiß schmiede prozesses wird Wärme aufgetragen, um das Blech zu erweichen.

Der Haupt unterschied zwischen Warm schmieden und Kalt schmieden besteht darin, dass die hohe Temperatur des Warm schmieden dem Metall eine feinere und komplexere Form verleiht als das Kalt schmieden.

Beim Kalt schmieden wird ein Metall material bei Raum temperatur unter massivem Druck plastisch verformt.

Weitere wichtige Vorteile des Kalt umform prozesses sind neben verbesserten Gesamt materialien igen schaften eine höhere Maß genauigkeit als geschmiedete Teile, eine hervorragende Oberflächen qualität und keine Notwendigkeit, zusätzliche Energie in den Prozess aufzubringen. wie extreme Temperaturen.

Kalt schmiede materialien, die bei Walkson kalt geformt werden können, umfassen unter anderem:

Kohlenstoffs tähle, legierte Stähle, Edelstahl, Kupfer, Aluminium, Bronze, Nickel legierungen.

| Vorteile | Schwierigkeiten |

| Nahe netz förmig | Umfangreiche Behandlung des Werkstücks |

| Überlegene Maß genauigkeit im Vergleich zu geschmiedeten Teilen | Der Forming-Grad ist niedriger als bei der Warm umformung. |

| Material auslastung ist extrem hoch | Komplexe Formen schwer zu realisieren |

| Keine Skalierung | Höhere Werkzeug ausgaben |

| Hohe Oberflächen qualität | |

| Die Festigkeit des Werkstücks wird durch Dehnung härtung erhöht. | |

| Zweckmäßiger Korn fluss wie bei der Warm umformung | |

| Keine Heizung nötig |

| Sr. | Note | C % | Si % | Mn % | S % Max | P % Max | Cr % | B 7% | Mo % | Pb % | Ni % | Sonstige |

| 1.1 | AISI 1006 | 0,06 Max | 0,10 Max | 0,05 | 0,04 | |||||||

| 1.2 | AISI 1008 | 0,10 Max | 0,10 Max | 0, 30-0, 50 | 0,05 | 0,04 | ||||||

| 1.3 | AISI 1010 | 0,08-0,13 | 0,10 Max | 0, 30-0, 60 | 0,05 | 0,04 | ||||||

| 1.4 | AISI 1015 | 0,13-0,18 | 0,15 Max | 0, 30-0, 60 | 0,05 | 0,04 | ||||||

| 1.5 | AISI 1018 | 0, 15-0, 20 | 0,05-0,10 | 0, 60-0, 90 | 0,05 | 0,04 | ||||||

| 1.6 | EN 1AL | 0,08-0,15 | 0,10 Max | 0, 85-1, 15 | 0, 26-0, 35 | 0,04-0,09 | 0, 25-0, 35 | |||||

| 1.7 | EN 1A | 0,07-0,15 | 0,10 Max | 0,80-1,20 | 0, 20-0, 30 | 0,060 Max |

| Sr. | Note | C % | Si % | Mn % | S % Max | P % Max | Cr % | B 7% | Mo % | Pb % | Ni % | Sonstige |

| 3.1 | SCM 415H | 0, 12-0, 18 | 0, 15-0, 35 | 0,55-0,90 | 0,03 | 0,03 | 0, 85-1, 25 | 0, 15-0, 35 | 0,25 Max | |||

| 3.2 | SCM 435 | 0,32-0,39 | 0, 15-0, 30 | 0,55-0,90 | 0,03 | 0,03 | 0,80-1,25 | 0, 15-0, 35 | 1.30-1.80 | |||

| 3.3 | AISI 4135 | 0, 33-0, 38 | 0, 15-0, 30 | 0, 70-0, 90 | 0,04 | 0,035 | 0,80-1,10 | 0, 15-0, 35 | 0,25 Max | |||

| 3.4 | EN 24 | 0,35-0,45 | 0,10-0,35 | 0, 45-0, 70 | 0,04 | 0,035 | 0,90-1,40 | 0, 15-0, 35 | 1.30-1.80 | |||

| 3.5 | AISI 4140 | 0,38-0,43 | 0, 15-0, 30 | 0,75-1,00 | 0,04 | 0,035 | 0,80-1,10 | 0, 15-0, 25 | ||||

| 3.6 | AISI 4140M | 0,38-0,43 | 0, 15-0, 30 | 0, 75-0, 90 | 0.005 | 0,015 | 0,80-1,10 | 0, 15-0, 25 | ||||

| 3.7 | AISI 5140 | 0,38-0,43 | 0, 15-0, 30 | 0, 70-0, 90 | 0,04 | 0,035 | 0, 70-0, 90 | |||||

| 3.8 | AISI 1541 | 0, 36-0, 44 | 0, 15-0, 30 | 1,35-1,65 | 0,05 | 0,04 |

| Sr. | Note | C % | Si % | Mn % | S % Max | P % Max | Cr % | B % | Mo % | Pb % | Ni % | Sonstige |

| 2.1 | AISI 10821 M | 0, 18-0, 23 | 0,30 Max | 0,80-1,10 | 0,03 | 0,03 | 0, 10-0, 20 | 0,0005-0,003 | ||||

| 2.2 | AISI 15 B25 | 0, 23-0, 28 | 0,30 Max | 0, 90-1, 30 | 0,03 | 0,03 | 0, 10-0, 20 | 0,0005-0,003 | ||||

| 2.3 | DIN 19 MnB4M | 0, 20-0, 25 | 0, 15-0, 30 | 0,80-1,10 | 0,03 | 0,03 | 0, 30-0, 40 | 0,0006-0,003 | ||||

| 2.4 | AISI 15 B41 | 0,38-0,44 | 0, 15-0, 30 | 1,35-1,65 | 0,03 | 0,03 | 0, 10-0, 20 | 0,0006-0,003 | ||||

| 2.5 | AISII 10936M | 0,34-0,39 | 0, 15-0, 30 | 0,80-1,10 | 0,03 | 0,03 | 0,20-0,40 | 0,0006-0,003 | ||||

| 2.6 | DIN 36 CrB4 | 0,34-0,38 | 0,10 Max | 0, 60-0, 90 | 0,015 | 0,015 | 0,90-1,20 | 0,0015-0,005 | ||||

| 2.7 | AISI 51 B35M | 0,34-0,40 | 0, 15-0, 30 | 0, 35-0, 50 | 0,025 | 0,025 | 0,80-1,15 | 0,0006-0,003 | 0,10 Max | 0,15 Max |