CNC-Bohr-und Gewindes chneid bearbeitungs dienste sind von grundlegender Bedeutung für die Herstellung präziser Löcher und Gewinde in Gussteilen und Schmiedete ile. Diese Dienste sind branchen übergreifend unerlässlich, die Komponenten mit hoher Maß genauigkeit und struktureller Integrität erfordern.

1. Loch Schöpfung:

Präzises Bohren von Durchgangs löchern und Sack löchern für Bolzen, Stifte und Befestigungs elemente.

2. Gewinde klopfen:

Erstellt Innengewinde für Schrauben oder Bolzen in gegossenen und geschmiedeten Komponenten.

3. Gegen und Entgegennahme:

Bereitet Löcher für bündige Befestigungs elemente oder Dichtungen vor.

4. Spot Bohren:

Richtet einen Ausgangs punkt für größere Bohrarbeiten ein, um die Genauigkeit sicher zustellen.

5. Spezial isierte Merkmale:

Beinhaltet die Erstellung von Gewinde einsätzen, Helicoils und Gewinde anschlüssen für hydraulische oder pneumatische Systeme.

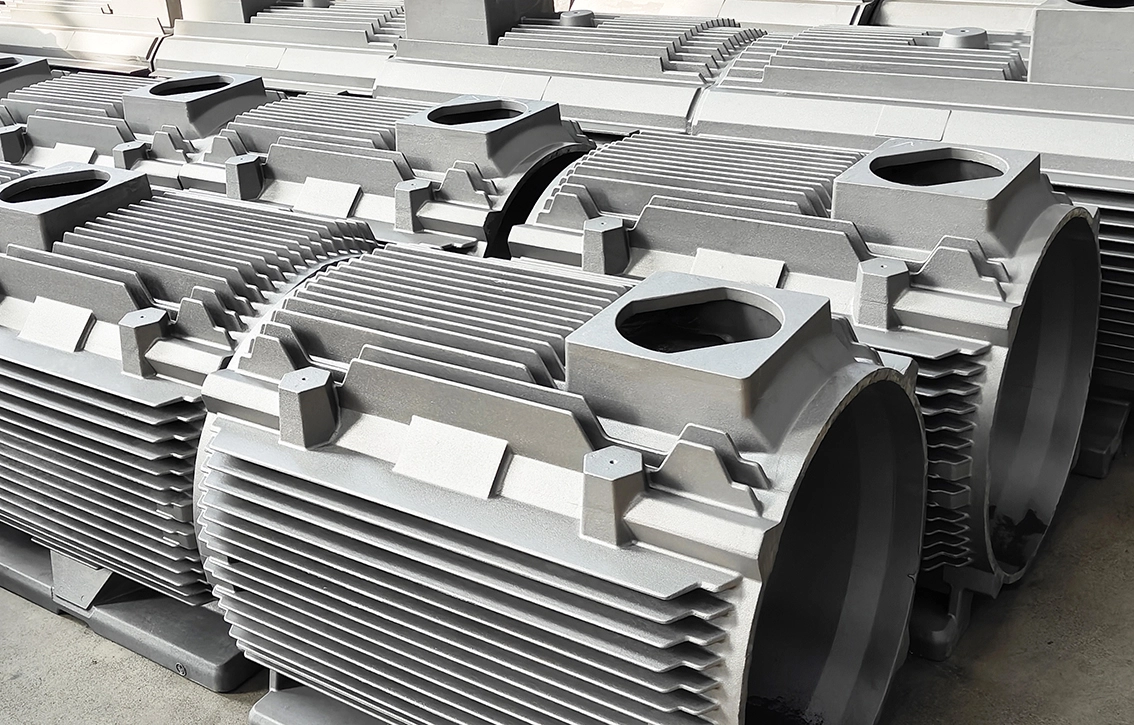

6. großvolumige Produktion:

Massen produktion von Teilen wie Flanschen, Verteilern und Motor blöcken mit zahlreichen gebohrten und gezapften Löchern.

1. CNC Bohrmaschinen:

Speziell für Hochgeschwindigkeits-und Präzisions loch herstellung konzipiert.

2. CNC-Klebe zentren:

Spezial isiert auf Hochgeschwindigkeits-Threading mit starren Klopfen oder synchron isierten Klopf funktionen.

3. vertikale und horizontale Bearbeitungs zentren:

Multifunktion ale Maschinen, die in einem einzigen Setup bohren, klopfen und fräsen können.

4. Multi-Spindel CNC-Bohr-und Klopfmaschinen:

Optimiert für die Großserien produktion durch gleichzeitige Verarbeitung mehrerer Teile.

5. 5-Achsen-CNC-Maschinen:

Ermöglicht das Bohren und Klopfen in komplexen Winkeln und Ausrichtungen.

6. radial bohrmaschinen:

Wird zum Bohren von großen und schweren Gussteilen/Schmiedes tücken mit flexibler Armbewegung verwendet.

1. Stecker Messgeräte und Ring Messgeräte:

Überprüfen Sie die Größe und Passform der gebohrten und getippten Löcher.

2. Gewinde messgeräte:

Untersucht die Tonhöhe, den Winkel und die Tiefe der abgeklopften Fäden.

3. Koordinaten mess maschinen (CMM):

Stellt sicher, dass Lochs tellen, Durchmesser und Gewinde geometrien den Konstruktion spezifikationen entsprechen.

4. Tiefen messgeräte:

Misst die Tiefe der gebohrten Löcher für die Konsistenz.

5. Optische Komparatoren:

Inspiziert Loch profile und Gewinde winkel mit Präzision.

6. Oberflächen-Finish-Tester:

Stellt sicher, dass gebohrte und angezapfte Oberflächen die erforderliche Glätte für funktionale Integrität erfüllen.

7. Bohrung bereiche:

Sichtprüfung der inneren Loch flächen auf Defekte oder Ablagerungen.

1. Erste Artikel inspektion (FAI):

Dokumentiert alle kritischen Loch-und Gewinde abmessungen, um die erste Produktions charge zu validieren.

2. Thread Inspection Berichte:

Enthält Daten zu Gewinde abstand, Winkel, Tiefe und Konzen trizität.

3. Berichte zur geometrischen Dimension ierung und Toleranz (GD & T):

Validiert die Positions genauigkeit, die Rechtwinklig keit und die Winkligkeit der gebohrten und getippten Merkmale.

4. Material Prüfberichte (MTR):

Bestätigt die metall urg ischen Eigenschaften von gegossenen oder geschmiedeten Komponenten.

5. Tiefen überprüfung berichte:

Besch einigt die Tiefe des gebohrtenLöcher und abgeklopfte Fäden.

6. dimensionale Inspektions berichte:

Bietet umfassende Daten zu Lochs tellen, Durchmessern und Gewinde profilen.

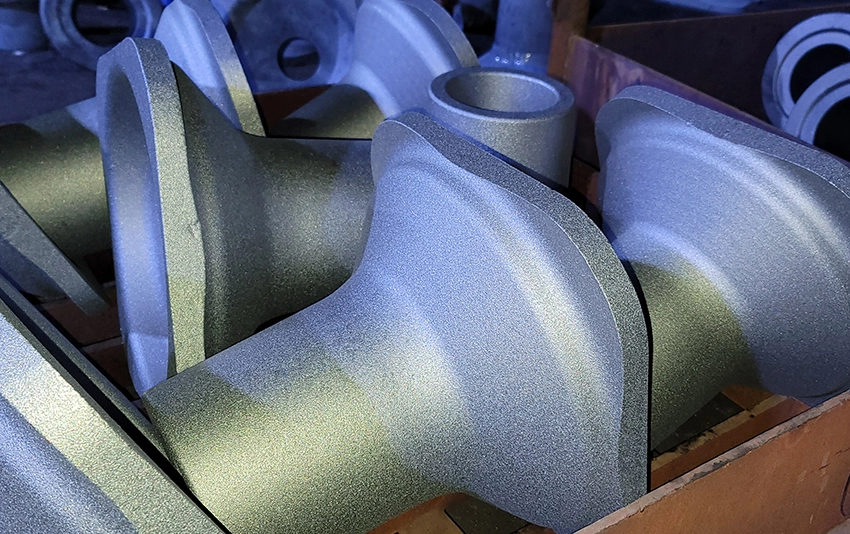

1. vor maschinelle Inspektion:

Bewerten Sie Rohguss und Schmiedes tücke auf Defekte wie Porosität, Fehl ausrichtung oder Oberflächen unregelmäßigkeiten.

2. Werkzeug überwachung und Wartung:

Überprüfen und ersetzen Sie regelmäßig Bohrer und Wasserhähne, um die Genauigkeit und Oberflächen qualität aufrecht zu erhalten.

3. In-Process-Überwachung:

Sensoren und automat isierte Systeme gewährleisten die richtige Bohr geschwindigkeit, Vorschub geschwindigkeit und Werkzeug ausrichtung.

4. Entgraten:

Entfernt scharfe Kanten oder Grate von gebohrten und abgeklopften Löchern, um die Sicherheit und Funktional ität zu verbessern.

5. Nach bearbeitung Inspektion:

Umfassende Überprüfungen zur Überprüfung der Maß genauigkeit und der Gewinde integrität.

6. zerstörung freie Prüfung (NDT):

Sorgt für das Fehlen von Rissen oder inneren Defekten um gebohrte und gezapfte Bereiche.

7. Normen Compliance:

Einhaltung von ISO 9001 und anderen relevanten branchen spezifischen Qualitäts zertifizie rungen.

8. Rück verfolgbar keit:

Protokoll iert alle Dimensions-und Prozessdaten für jedes Teil, um die Verantwortlichkeit und Zuverlässigkeit sicher zustellen.

1. hohe Präzision:

Ermöglicht genaue Loch platzierung und Gewinde spezifikationen für kritische Anwendungen.

2. Wiederholbar keit:

Erhält eine einheitliche Qualität bei großen Produktions läufen.

3. Vielseitigkeit:

Passt sich an eine Vielzahl von Materialien an, einschl ießlich Eisen-und Nichte isen gussteilen und Schmiedes tücken.

4. Effizienz:

Reduziert die Bearbeitungs zeit mit automat isierten Mehrachsen-Operationen.

5. Kosten effizienz:

Minimiert Material verschwendung und Nacharbeit durch genaue Bearbeitung.