Definieren Sie die Normalisierung bei der Wärme behandlung: Die Normalisierung der Wärme behandlung ist eine Art Wärme behandlung, um die Zähigkeit von Stahl zu verbessern. Während des Normalisierung prozesses müssen die Stahl elemente, nachdem sie auf 30-50 ° C über der Ac3-Temperatur erhitzt wurden, für einen bestimmten Zeitraum aufbewahrt und zur Luftkühlung entladen werden. Das Hauptmerkmal ist, dass die Abkühlrate schneller ist als das Glühen, aber niedriger als das Abschrecken.

Während des Normalisierung prozesses können die kristallinen Stahl körner in einem etwas schnelleren Abkühl prozess verfeinert werden. Es kann nicht nur die zufriedenstellende Festigkeit erzielt werden, sondern auch die Zähigkeit (Akv-Wert) kann erheblich verbessert werden und die Riss neigung von Komponenten kann reduziert werden, um den Zweck der Normalisierung zu erfüllen. Nach der Normalisierung können die umfassenden mechanischen Eigenschaften einiger niedrig legierter warm gewalzter Stahlplatten, Stahls chmiede teile und Gussteile stark verbessert werden, und die Schneide igen schaften können ebenfalls verbessert werden. Als Prozess der Wärme behandlung, Normalisierung durch WALKSON, ein ProfiWärme behandlung hersteller, Ist weit verbreitet für legierte Stahlguss, Kohlenstoffs tahl gießen, Schmiede produkte aus legiertem Stahl usw. Für weitere Informationen wenden Sie sich bitte an uns und erhalten Sie relevante PDF-Dokumente.

Einführung:

Die Normalität ist ein wichtiger Wärme behandlungs prozess, der entwickelt wurde, um die Korns truktur von Gussteilen und Schmiedegütern zu verfeinern, um konsistente mechanische Eigenschaften zu gewährleisten und die Gesamt material leistung zu verbessern. Dieses Verfahren ist besonders vorteilhaft für Materialien auf Stahl basis, die ihre Festigkeit, Zähigkeit und Duktilität verbessern und sie für anspruchs volle Anwendungen besser geeignet machen. Bei der Normation wird das Material auf eine bestimmte Temperatur oberhalb seines kritischen Punktes erhitzt, gefolgt von einer kontrollierten Luftkühlung, was zu einer gleichmäßigen und verfeinerten Mikros truktur führt.

Die Normation wird mit dem Ziel durchgeführt, die folgenden Hauptvorteile zu erzielen:

Einheitliche Mikros truktur: Schaffung einer gleichmäßige ren Mikros truktur, die die mechanischen Eigenschaften über die gesamte Komponente verbessert, die Segregation eliminiert und die Konsistenz verbessert.

Verbesserte Festigkeit und Zähigkeit: Um sowohl die Festigkeit als auch die Zähigkeit des Materials zu erhöhen und seine Fähigkeit zu verbessern, mechanischen Beans pru chungen und Ermüdung während des Betriebs stand zuhalten.

Verbesserte Duktilität und Bearbeitbar keit: Verringerung der Sprödigkeit und Verbesserung der Weiter verarbeitung fähigkeit des Materials, wie z. B. Bearbeitung, Schweißen oder Formen.

Raffinierte Korns truktur: Verringerung der Korngröße des Materials, was zu verbesserten mechanischen Eigenschaften wie Zug festigkeit, Härte und Schlag festigkeit führt.

Dimensions stabilität: Verringerung der inneren Spannungen, die während des Gieß-oder Schmiede prozesses induziert worden sein können, wodurch die Stabilität und Präzision des Bauteils während der weiteren Verarbeitung verbessert wird.

1. Heizung:

Das Gießen oder Schmieden wird auf eine Temperatur oberhalb seines kritischen Bereichs erhitzt, typischer weise zwischen 800 ° C und 950 ° C (1.470 ° F bis 1.740 ° F), abhängig von der Legierung und den spezifischen Material anforderungen. Diese Temperatur wird sorgfältig kontrolliert, um sicher zustellen, dass das Material während seines gesamten Volumens gleichmäßig erhitzt wird.

2. Einweichen:

Sobald die Zielte mperatur erreicht ist, wird das Material für eine bestimmte Dauer bei dieser erhöhten Temperatur gehalten (eingeweicht), so dass die innere Struktur homogen wird. Die Ein weich zeit sorgt dafür, dass die Temperatur gleichmäßig über das gesamte Bauteil verteilt wird.

3. Luftkühlung:

Nach dem Einweichen wird das Material aus dem Ofen entfernt und in der Umgebungs luft abkühlen gelassen. Im Gegensatz zum Abschrecken, das eine schnelle Abkühlung beinhaltet, beinhaltet die Normalisierung eine langsamere Luftkühlung, die Verzerrungen verhindert und gleichzeitig die Mikros truktur des Materials verfeinert. Die Abkühlrate wird gesteuert, um sicher zustellen, dass das Material seine gleichmäßigen Eigenschaften und Dimensions stabilität behält.

1. verbesserte mechanische Eigenschaften:

Die Normalis ierung führt zu einer feineren, gleichmäßige ren Korns truktur, was zu verbesserten mechanischen Eigenschaften wie Zug festigkeit, Schlag zähigkeit und Ermüdung beständigkeit führt. Diese Verbesserungen machen das Material besser für Hoch leistungs anwendungen geeignet, bei denen Zuverlässigkeit und Haltbarkeit von entscheidender Bedeutung sind.

2. verbesserte Duktilität und Zähigkeit:

Der Prozess reduziert die Sprödigkeit und erhöht die Duktilität, wodurch das Bearbeiten und Formen des Materials erleichtert wird. Dies ist besonders vorteilhaft für komplexe Gussteile und Schmiedes teile, die einer weiteren Verarbeitung bedürfen oder dynamischen Belastungen ausgesetzt sind.

3. Stress Relief:

Beim Gießen oder Schmieden können aufgrund einer schnellen Abkühlung oder ungleich mäßiger Wärme verteilung innere Spannungen im Material erzeugt werden. Durch die Normalisierung werden diese Belastungen abgebaut, indem eine gleichmäßigere Struktur gefördert wird, wodurch das Risiko von Verzerrungen oder Rissen während der weiteren Verarbeitung oder des Betriebs verringert wird.

4. konsistente Materiale igen schaften:

Durch die Verfeinerung der Mikros truktur des Materials gewähr leistet die Normalisierung konsistentere mechanische Eigenschaften im gesamten Bauteil. Dies ist besonders wichtig für große oder komplexe Teile, die unter unterschied lichen Spannungs bedingungen eine gleichmäßige Leistung erbringen müssen.

Materialien, die einer Normalisierung unterzogen werden, sind aufgrund der Verfeinerung ihrer Korns truktur häufig leichter zu bearbeiten, zu schweißen oder weiter zu verarbeiten. Dies reduziert den Werkzeug verschleiß, verbessert die Oberflächen oberfläche und trägt dazu bei, engere Toleranzen bei nachfolgenden Operationen zu erreichen.

6. verbesserte Dimensions stabilität:

Die Verringerung der inneren Spannungen durch Normalisierung verbessert die Dimensions stabilität des Bauteils und verringert die Wahrscheinlichkeit von Verwerfungen oder Verzerrungen während der Bearbeitung oder des Betriebs im Betrieb.

Die Normalisierung wird am häufigsten auf Kohlenstoffs tähle und legierte Stähle angewendet, kann aber auch für andere Eisen-und Nichte isen legierungen verwendet werden. Materialien, die üblicher weise mit Normalisierung behandelt werden, umfassen:

Kohlenstoffs tähle: Für strukturelle Anwendungen, Automobil komponenten und Maschinen teile, die eine erhöhte Festigkeit und Zähigkeit erfordern.

Legierte Stähle: Für Teile, die eine verbesserte Härte, Verschleiß festigkeit und Zähigkeit benötigen, die häufig in den Bereichen Luft-und Raumfahrt, Öl und Gas sowie schwere Maschinen zu finden sind.

Werkzeugs tähle: Für Werkzeuge, Matrizen und Formen, die hart und doch bearbeitbar sein müssen.

Rostfreie Stähle: Für verbesserte Korrosions beständigkeit und Material gleichmäßigkeit, insbesondere in Komponenten, die in rauen Umgebungen verwendet werden.

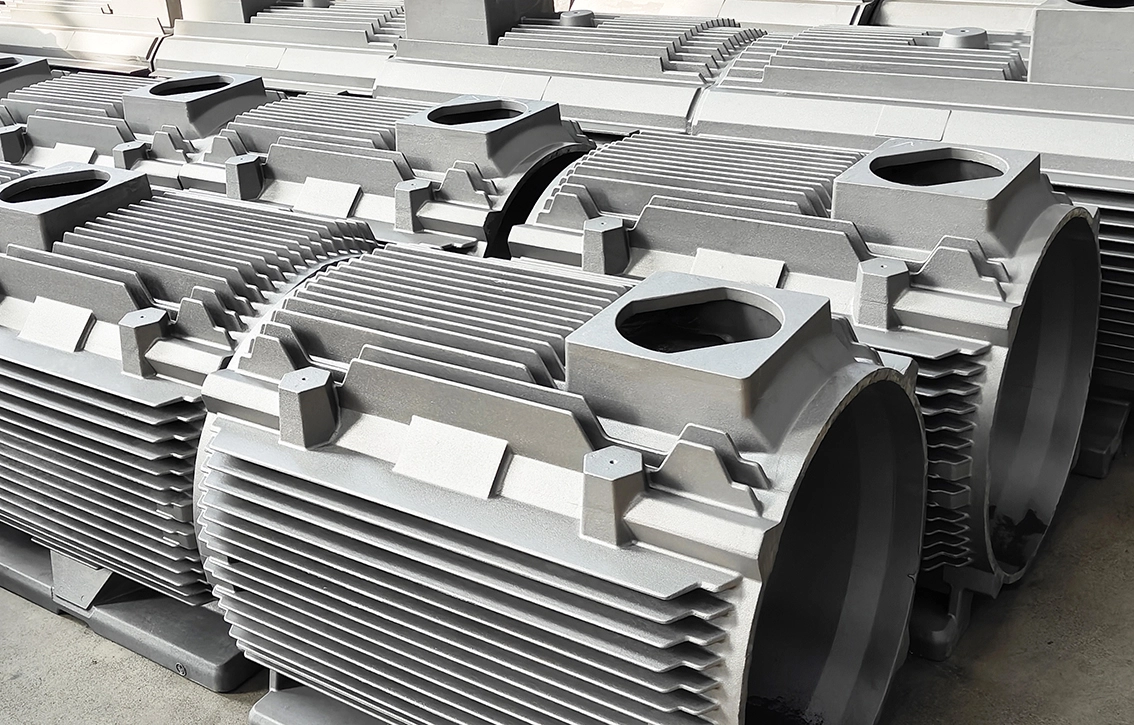

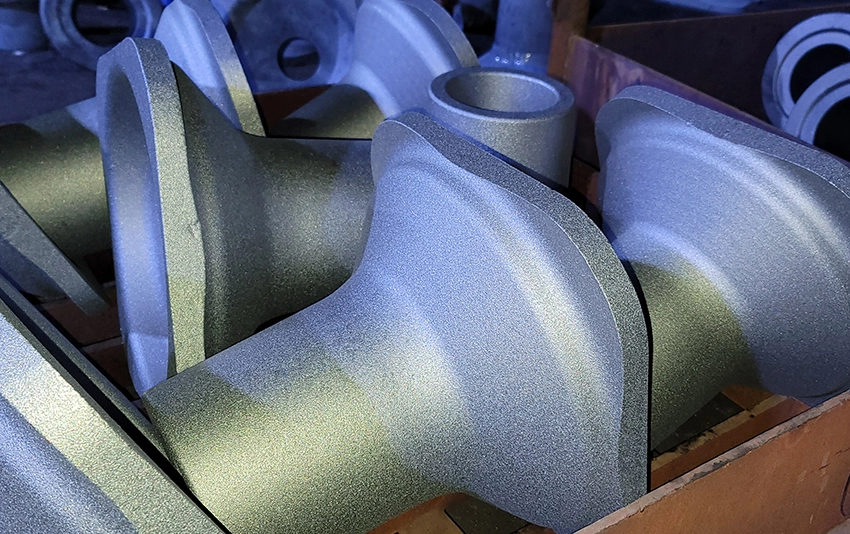

Die Normalisierung wird auf eine breite Palette von Gussteilen und Schmiedes tüden in verschiedenen Branchen angewendet, um sicher zustellen, dass die Komponenten die erforderlichen mechanischen Eigenschaften und Leistungs standards erfüllen. Einige wichtige Anwendungen umfassen:

Automobili ndustrie: Motor komponenten, Kurbelwellen, Zahnräder, Aufhängung komponenten und Bauteile, die eine verbesserte Festigkeit, Zähigkeit und Ermüdung beständigkeit benötigen.

Baumaschinen: Struktur komponenten und Motor teile, die eine gleichmäßige Festigkeit und hohe Zähigkeit erfordern.

Schwere Maschinen: Komponenten wie Zahnräder, Wellen und Rahmen für Bergbau, Bau und landwirtschaft liche Maschinen, die hohen mechanischen Belastungen ausgesetzt sind.

Werkzeuge und Gefälle: Fertigungs werkzeuge, Formen und Matrizen, die eine verbesserte Haltbarkeit und die Fähigkeit erfordern, hohem Verschleiß und mechanischer Beans pru chung stand zuhalten.

Öl und Gas: Teile für Bohr-und Explorations geräte, die extremen Umgebungs bedingungen standhalten und gleichzeitig die Dimensions stabilität und-festigkeit aufrechterhalten müssen.

Energie sektor: Komponenten, die in Kraftwerken, Turbinen und anderen Energie erzeugungs geräten verwendet werden und einheitliche Materiale igen schaften für Hochdruck-und Hoch temperatur anwendungen erfordern.