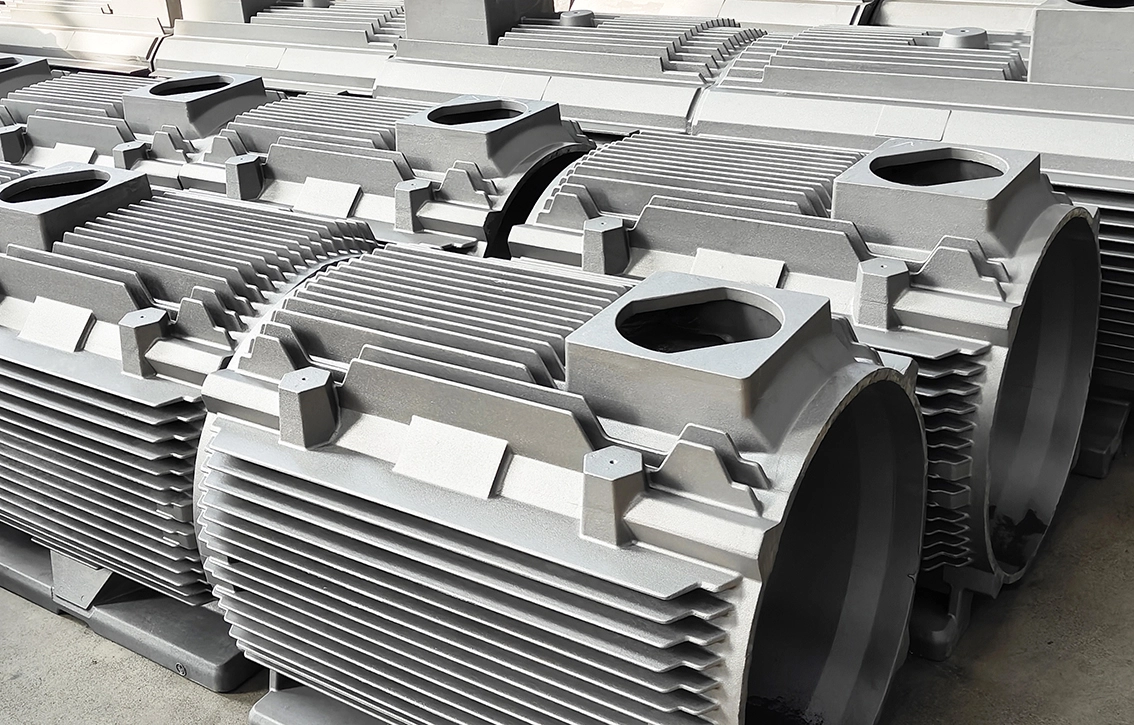

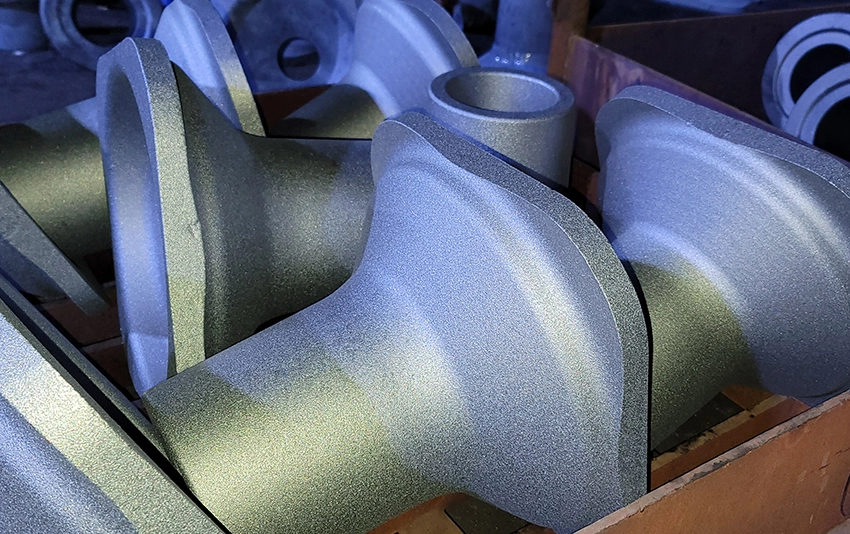

Die Bearbeitung der elektrischen Entladung (EDM) ist ein Präzisions bearbeitungs prozess, bei dem kontrollierte elektrische Entladungen (Funken) verwendet werden, um Material von einem Werkstück zu erodieren. Diese Methode ist besonders effektiv für die Bearbeitung von Hartmetallen, komplizierten Formen und empfindlichen Merkmalen bei Gussteilen und Schmiedes ch mieden, bei denen herkömmliche Schneid methoden möglicher weise nicht durchführbar sind. EDM wird verwendet, um komplexe Formen, Löcher und Hohlräume sowohl in leitfähigen als auch in harten Materialien zu erzeugen, und wird häufig in Branchen wie der Automobili ndustrie, der Formenbau und der Herstellung medizinischer Geräte verwendet.

1. Präzisions loch bohren (EDM-Bohren):

Anwendung: EDM-Bohren wird zur Herstellung kleiner, präziser Löcher in Gussteilen und Schmiedes tücken verwendet, insbesondere in gehärteten Materialien, in denen herkömmliches Bohren schwierig wäre. Dies ist nützlich in Luft-und Raumfahrt komponenten, Motor teilen und Formen.

Beispiel: Bohren von Kühl löchern in Turbinen schaufeln oder Öl durchlässen in Motor blöcken.

Vorteil: EDM kann Löcher mit sehr kleinen Durchmessern (bis zu 0,2mm) und hohen Seiten verhältnissen erzeugen, was es ideal für komplexe, schwer zugängliche Hohlräume macht.

2. Kontur-und Profils ch neiden (Draht-EDM):

Anwendung: Draht-EDM wird zum Schneiden komplexer Konturen, Profile und Geometrien aus Gussteilen und Schmiedes tücken verwendet. Es kann komplizierte Formen und zarte Merkmale mit hoher Präzision schneiden.

Beispiel: Schneiden von komplizierten Teilen für Formen, Matrizen einsätze oder Werkzeuge sowie Schneiden von Schlüssel wegen oder Rillen in Gussteilen.

Vorteil: Draht-EDM kann auch auf sehr harten Materialien eine hohe Genauigkeit und feine Oberflächen erzielen.

3. Schimmel und sterben:

Anwendung: EDM ist weit verbreitet in der Herstellung von Spritzguss formen, Druckguss formen und Stanz formen. Es ist in der Lage, feine Details und komplexe Formen zu erzeugen, die mit herkömmlicher Bearbeitung schwer zu erreichen sind.

Beispiel: Erstellen feiner Details und komplexer Formen in Stahl-oder Hartmetall formen für hochpräzises Spritzgießen oder Druckguss.

Vorteil: EDM kann Funktionen bearbeiten, die aufgrund der Material härte oder-komplexität nicht mit herkömmlichen Werkzeugen hergestellt werden können.

4. Oberflächen veredelung:

Anwendung: EDM kann verwendet werden, um die Oberflächen güte von Gussteilen und Schmiedes tücken zu verbessern, insbesondere bei der Herstellung von schwer zu maschinellen Materialien oder empfindlichen Merkmalen. Der Prozess ist ideal, um glatte Oberflächen auf Metallteilen zu erzeugen.

Beispiel: Glätten der Oberfläche von geschmiedeten Teilen, die in hochpräzisen Motoren oder Schneidwerk zeugen verwendet werden.

Vorteil: Es bietet eine sehr glatte Oberfläche mit geringer Oberflächen rauheit (Ra-Werte von 0,1 bis 0,3 Mikrometer), die die Teile leistung in Anwendungen wie Formen und Matrizen erheblich verbessern kann.

5. komplexe Geometrien bilden:

Anwendung: EDM ist ideal für die Herstellung von komplizierten und geometrisch komplexen Formen, die mit herkömmlichen Schneid methoden nur schwer oder unmöglich zu erreichen sind. Dazu gehören tiefe Hohlräume, schmale Schlitze und komplexe 3D-Konturen.

Beispiel: Erstellen geometrischer Merkmale in Luft-und Raumfahrt teilen, medizinischen Implantaten oder Motor komponenten für Kraftfahrzeuge.

Vorteil: EDM kann mit anderen Methoden wie Super legierungen oder Titan an Materialien arbeiten, die hart oder schwer zu bearbeiten sind.

6. Verhärtung und Verschleiß festigkeit:

Anwendung: In einigen Fällen wird EDM verwendet, um die Härte bestimmter Abschnitte eines Gussteils oder Schmiedens zu verbessern, indem selektiv Wärme auf Bereiche angewendet wird, in denen eine verbesserte Verschleiß festigkeit erforderlich ist.

Beispiel: Erstellen lokalisierter gehärteter Bereiche in Automobil komponenten wie Zahnrädern oder Turbinen schaufeln.

Vorteil: EDM bietet eine hohe Präzision und lokale Kontrolle über die Wärme anwendung und ermöglicht das selektive Aushärten oder Entfernen von Material in bestimmten Regionen.

7. dünne oder empfindliche Teile schneiden:

Anwendung: EDM kann verwendet werden, um dünne oder empfindliche Teile zu bearbeiten, die durch herkömmliche Bearbeitungs methoden verzerrt oder beschädigt werden können. Es ermöglicht das Schneiden sehr dünner Metall abschnitte, ohne Verwerfungen oder Verzerrungen zu verursachen.

Beispiel: Schneiden von feinen Merkmalen in Luft-und Raumfahrt-oder medizinischen Teilen, die komplizierte Formen mit minimalem Material abbau erfordern.

Vorteil: EDM bietet hohe Präzision und minimale Material verzerrung, auch bei dünnen oder empfindlichen Komponenten.

1. Draht-EDM-Maschinen:

Sodick AQ-Serie: Sodick ist ein führender Hersteller von Draht-EDM-Maschinen, die für ihre Präzision, Geschwindigkeit und Zuverlässigkeit bekannt sind. Die AQ-Serie bietet hervorragende Oberflächen veredelung und Präzision zum Schneiden komplexer Geometrien in harten Materialien.

Makino U-Serie: Die U-Serie von Makino bietet hochpräzise Draht-EDM-Maschinen zum Schneiden komplexer FormenUnd Profile. Diese Maschinen bieten feine Oberflächen und eignen sich für hochpräzise Guss-und Schmiede teile.

Mitsubishi FA-Serie: Mitsubishi bietet eine Reihe von Draht-EDM-Maschinen an, die hervorragende Schnitt geschwindigkeiten und hohe Präzision bieten. Die FA-Serie ist in der Luft-und Raumfahrt-und Automobili ndustrie weit verbreitet, um komplizierte Profile in zähen Materialien zu schneiden.

2. Sinker EDM Maschinen:

AgieCharmilles CUT 20P: AgieCharmilles ist ein anerkannter Marktführer in der EDM-Technologie, und der CUT 20P ist eine beliebte Wahl für das Präzisions sinken und die Erzeugung von Hohlräumen. Diese Maschine bietet Hoch geschwindigkeit leistung und ist damit ideal für die Bearbeitung von harten Materialien wie Werkzeugs tählen und Hartmetall.

GF-Bearbeitungs lösungen Sinker EDM: Diese Maschinen bieten hochpräzise Sinkfähigkeiten zur Herstellung tiefer Hohlräume und komplexer Geometrien in Gussteilen und Schmiedes ch mieden. Diese Maschinen werden im Formenbau und in der Luft-und Raumfahrt teilen eingesetzt.

Charmilles Roboform: Charmilles 'Roboform-Serie ist bekannt für seine fortschritt lichen Eigenschaften und Präzision und eignet sich daher für komplizierte und detaillierte EDM-Anwendungen wie Tiefloch bohren und präzise Hohlraum arbeiten.

3. EDM Loch Bohrmaschinen:

Ona QX: Die EDM-Loch bohrmaschinen der QX-Serie von Ona sind bekannt für das Hoch geschwindigkeit bohren von tiefen Löchern mit kleinem Durchmesser in harten Materialien. Diese Maschinen werden häufig für Luft-und Raumfahrt und medizinische Teile verwendet.

Makino EDM-Loch bohrmaschinen: Makinos Lochbohr-EDM-Maschinen sind ideal für präzises und hochwertiges Loch bohren in dicken, harten Materialien wie Gussteilen und Schmiedes tücken. Sie werden in Branchen eingesetzt, in denen kleine Löcher mit hoher Genauigkeit und Konsistenz gebohrt werden müssen.

4. schnelle Loch bohrende EDM-Maschinen:

Hitachi Seiki EDM: Bekannt für ihre Präzision beim Bohren kleiner, hochwertiger Löcher in schwer zu maschinellen Materialien. Diese Maschinen sind ideal für Anwendungen, bei denen Tiefloch bohrungen in Gussteilen und Schmiedes tücken erforderlich sind, z. B. Kühl löcher in Turbinen schaufeln.

Sodick AG-Serie: Die AG-Serie ist für Hochgeschwindigkeits-Loch bohrungen mit hoher Präzision konzipiert und eignet sich ideal zum Erstellen kleiner, komplizierter Löcher in schwer zu maschinellen Materialien.

1. Koordinaten mess maschinen (CMM):

Zeiss Prismo: Ein CMM zur Messung der Maß genauigkeit von EDM-Komponenten. Es kann die Abmessungen kleiner oder komplexer Merkmale wie Löcher, Hohlräume und komplizierter Geometrien mit hoher Präzision messen.

Mitutoyo Crysta-Apex: Dieses CMM-System eignet sich zum Messen von Teilen, die von EDM hergestellt werden, und überprüft die kritischen Merkmale komplexer Geometrien wie Hohlräume, Konturen und dünne Abschnitte. um sicher zustellen, dass alle Dimensionen innerhalb der Toleranz liegen.

2. Mikrometer und Vernier Messschieber:

Digitale Mikrometer (Mitutoyo oder Starrett): Diese Werkzeuge werden zum Messen externer Durchmesser, Dicke und Tiefe kleiner EDM-Merkmale wie Schlüssel wege, Profile und Löcher verwendet.

Vernier-Bremssättel: Üblich für die Messung von Innen-und Außen abmessungen und die Überprüfung der Gesamt abmessungen von EDM-Teilen, insbesondere für Löcher und Profile.

3. Profil projektoren:

Keyence Digital Projector: Dieses optische Gerät hilft bei der Inspektion und Messung der Profile von EDM-Teilen. Es projiziert das Profil des Teils und ermöglicht es den Bedienern, es mit der Blaupause zu vergleichen, um sicher zustellen, dass die Abmessungen und Funktionen korrekt sind.

Mitutoyo-Profil projektor: Wird verwendet, um die Form und Abmessungen von angebrachtem oder bearbeiteten Profilen visuell zu überprüfen, insbesondere zur Überprüfung der Präzision von über EDM erstellten Schlüssel wegen oder Rillen.

4. Oberflächen rauheit Tester:

Mitutoyo Surftest-SJ-301: EDM produziert normaler weise hochwertige Oberflächen. Dieser Oberflächen rauheit tester misst die Rauheit von EDM-bearbeiteten Teilen, um sicher zustellen, dass sie die erforderlichen Spezifikationen für ästhetische und funktionale Zwecke erfüllen.

Hommel-Etamic T1000: Dieser Tester wird verwendet, um sicher zustellen, dass EDM-Komponenten die angegebenen Rauheit sanford rungen erfüllen, häufig im Bereich von 0,1 bis 0,3 µm Ra.

1. Erste Artikel inspektion (FAI):

Der FAI-Bericht dockenTs der erste Teil, der aus einem EDM-Bearbeitungs vorgang hergestellt wurde, um sicher zustellen, dass das Teil die Dimensions spezifikationen und die erforderlichen Toleranzen erfüllt. Dieser Bericht enthält Dimensions messungen, Oberflächen finish daten und Parameter für die Einrichtung von Werkzeugen/Teilen.

2. dimensionaler Inspektions bericht:

Der Bericht enthält eine umfassende Analyse der Abmessungen des Teils (z. B. Loch größe, Tiefe, Breite oder Geometrie) und etwaiger Abweichungen von den Konstruktion toleranzen. Es kann Messungen von CMM, Mikrometern oder Profil projektoren umfassen.

3. Oberflächen abschluss bericht:

Ein ausführlicher Bericht über die Oberflächen rauheit werte, wie z. B. Ra (durchschnitt liche Rauheit), Rz (durchschnitt liche Höhe von Peak zu Valley), und andere relevante Parameter, die die End qualität der EDM-ed-Oberflächen angeben.

4. Material und Härte Testberichte:

Material zertifikate (MTRs) stellen sicher, dass die Gussteile oder Schmiedete ile die erforderlichen Materials pezifi kationen für die EDM-Bearbeitung erfüllen. Härte testergebnisse wie Rockwell-oder Vickers-Härte werden verwendet, um die Eignung des Materials für die EDM-Verarbeitung zu bestätigen.

1. Vor-EDM-Inspektion:

Inspektion des Rohgusses oder des Schmiedens, um sicher zustellen, dass das Teil frei von Defekten wie Rissen, Hohlräumen oder Material inkonsistenzen ist, die den EDM-Prozess stören könnten.

2. Werkzeug-und Elektroden verschleiß überwachung:

EDM-Werkzeuge (Elektroden und Drähte) unterliegen während des Bearbeitungs prozesses einem Verschleiß. Eine regelmäßige Überwachung des Elektroden zustands und der Material abtrags raten ist für die Aufrechterhaltung einer hohen Genauigkeit bei EDM-Operationen unerlässlich.

3. In-Process-Überwachung:

Während des EDM-Prozesses überwachen verschiedene Sensoren und Steuerungen Parameter wie Entladung sener gie, Elektroden verschleiß und Spül bedingungen, um eine gleich bleibende Bearbeitungs qualität zu gewährleisten.

4. Post-EDM-Inspektion:

Sobald der EDM-Prozess abgeschlossen ist, stellt die Nach bearbeitung sicher, dass der EDM-Teil alle erforderlichen Maß toleranzen und Oberflächen beschaffungs spezifikationen erfüllt. Zerstörung freie Prüftechniken (NDT), wie z. B. Ultraschall prüfung oder Farbstoff durchdringung prüfung, können verwendet werden, um innere Risse oder Defekte in den bearbeiteten Merkmalen zu erkennen.

5. Statistische Prozess kontrolle (SPC):

Die Echtzeit überwachung mit SPC-Tools stellt sicher, dass der EDM-Prozess stabil und innerhalb akzeptabler Grenzen bleibt, wodurch das Risiko der Herstellung nicht konformen Teilen verringert wird.

1. Hohe Präzision: EDM bietet extreme Präzision und ermöglicht die Erstellung komplexer Geometrien und Merkmale mit engen Toleranzen bei Hartmetallen oder schwer zu bearbeiten den Materialien wie Werkzeugs tählen, Titan oder Hartmetall.

2. Keine mechanische Beans pru chung: Da EDM ein berührungs loser Prozess ist, wird keine mechanische Kraft auf das Werkstück ausgeübt, wodurch das Risiko von Verzerrungen, Verwerfungen oder Beschädigungen empfindlicher oder dünner Abschnitte verringert wird.

3. Fähigkeit, harte Materialien zu bearbeiten: EDM kann harte und wärme behandelte Materialien bearbeiten, die mit traditionellen Methoden oft schwierig oder unmöglich zu bearbeiten sind.

4. Komplexität: EDM kann komplexe, komplizierte Formen erzeugen, die mit herkömmlicher Bearbeitung schwierig oder unmöglich zu erreichen wären, wie tiefe Löcher oder feine Details in Formen und Matrizen.

5. Aus gezeichnete Oberflächen beschaffenheit: EDM produziert hochwertige Oberflächen, die oft nur minimale zusätzliche Nach bearbeitung erfordern, wodurch die gesamte Herstellungs zeit und-kosten reduziert werden.

EDM ist ein unschätzbares Werkzeug zur Herstellung hochpräziser, komplexer Teile aus Gussteilen und Schmiedete ilen, insbesondere in Branchen wie der Luft-und Raumfahrt, der Automobil-und Medizin produkte. Die Kombination aus fortschritt lichen Maschinen, strengen Inspektions verfahren und Qualitäts kontroll praktiken gewähr leistet die Herstellung hochwertiger EDM-Teile, die strenge Toleranzen und Funktions anforderungen erfüllen.