CNC-Dreh bearbeitungs dienste sind für die Herstellung hochpräziser zylindrischer Teile aus Gussteilen und Schmiedete ilen von entscheidender Bedeutung. Diese Dienstleistungen verwenden spezielle Geräte, Inspektions maßnahmen und strenge Qualitäts kontrollen, um branchen spezifische Standards zu erfüllen.

1. Präzisions bearbeitung:

Erzeugt zylindrische, konische und sphärische Komponenten.

Häufig für Wellen, Ringe, Hülsen, Flansche und Kupplungen verwendet.

2. Threading und Grooving:

Produziert interne und externe Gewinde mit hoher Genauigkeit.

Umfasst Nut bearbeitung für Versiegelungs-oder Montage merkmale.

3. Facing und Konturierung:

Verbessert die Oberflächen ebenheit für eine bessere Montage und Funktional ität.

4. Langweilig und Reaming:

Verbessert die Innen durchmesser von gegossenen oder geschmiedeten Löchern für enge Toleranzen.

5. Chamf ering und Entgraten:

Bereitet Kanten für Sicherheit, Funktional ität und Montage Leichtigkeit vor.

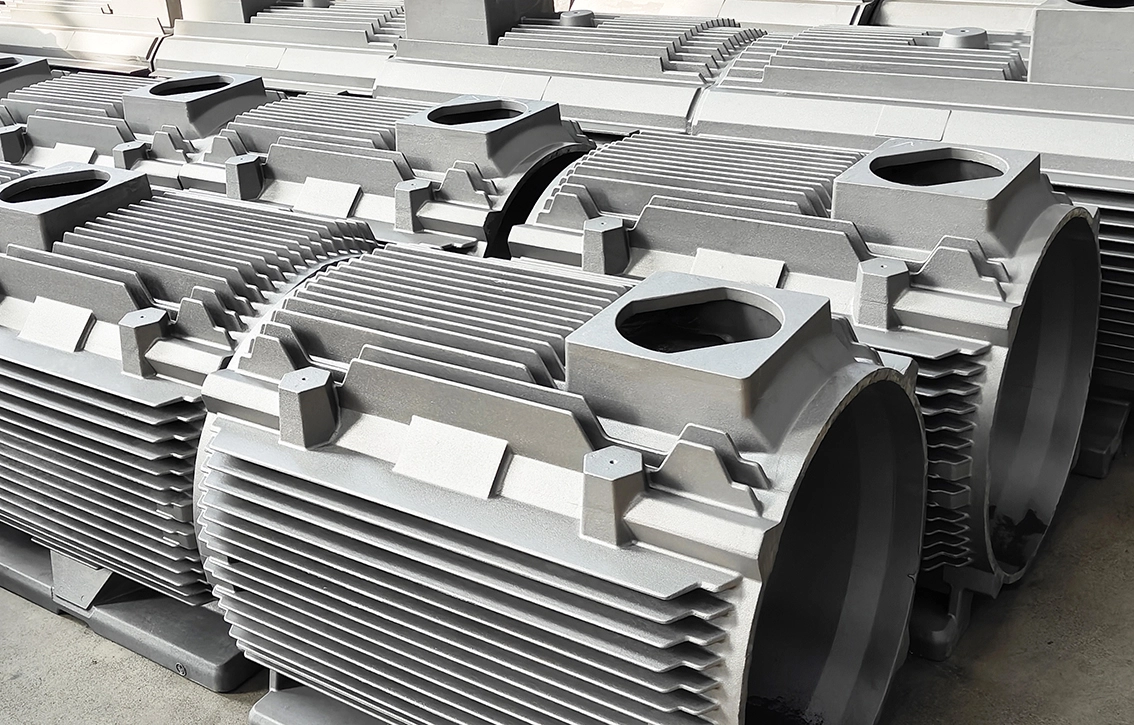

6. großvolumige Produktion:

Das CNC-Drehen ermöglicht eine schnelle Produktion einheitlicher Komponenten.

1. CNC-Dreh zentren:

Führen Sie Primär dreharbeiten durch, die für zylindrische und symmetrische Teile geeignet sind.

2. Multi-Achsen CNC-Drehmaschinen:

3-, 4-und 5-Achsen-Maschinen für komplizierte Geometrien und sekundäre Fräs vorgänge.

3. Vertikale Drehmaschinen (VTL):

Am besten für große, schwere Gussteile und Schmiedete ile, die eine vertikale Ausrichtung erfordern.

4. CNC-Mühle-Dreh zentren:

Kombiniert Dreh-und Fräs funktionen für komplexe Teile in einem einzigen Setup.

1. Manuelle Inspektions werkzeuge:

Mikrometer, Messgeräte und Ringmesser zur Überprüfung von Durchmessern und Gewinden.

2. Koordinaten mess maschinen (CMM):

Gewähr leistet Maß genauigkeit und Ausrichtung komplexer Geometrien.

3. Profil projektoren:

Wird zur Inspektion von Rillen, Fäden und Konturen verwendet.

4. Oberflächen rauheit Tester:

Überprüft, ob das Finish den Spezifikationen entspricht.

5. Runout und Konzentration messgeräte:

Überprüft auf Abweichungen in Rundheit und Ausrichtung.

6. Optische und Laserscanner:

Wird zur berührungs losen Inspektion von Präzisions merkmalen verwendet.

1. Erste Artikel inspektion (FAI):

Umfassende Dokumentation zur Validierung der ersten Produktions teile.

2. Berichte zur geometrischen Dimension ierung und Toleranz (GD & T):

Gibt die Einhaltung komplexer geometrischer Toleranzen an.

3. Thread Inspection Berichte:

Beinhaltet die Verifizierung von Steigung, Winkel, Tiefe und Durchmesser für Gewinde teile.

4. Material Prüfberichte (MTR):

Bestätigt die metall urg ischen Eigenschaften von gegossenen und geschmiedeten Materialien.

5. Oberflächen beschaffungs berichte:

Details zur erreichten Oberflächen rauheit (z. B. Ra-Werte).

6. Auslauf-und Ausrichtung berichte:

Zertifiziert, dass Rotations komponenten bestimmte Ausrichtung standards erfüllen.

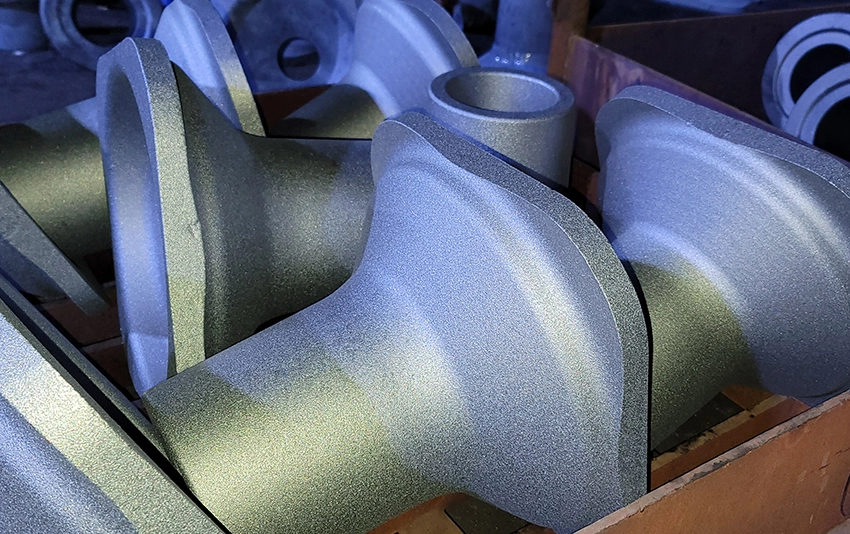

1. vor maschinelle Inspektion:

Bewerten Sie Rohguss und Schmiedes eite auf Defekte wie Porosität, Einschlüsse oder Oberflächen risse.

2. In-Process-Überwachung:

Echtzeit überwachung von sPinkelte, Futter und Temperatur, um die Konsistenz zu gewährleisten.

3. Nach bearbeitung Inspektion:

Umfassende Überprüfungen aller kritischen Merkmale wie Durchmesser, Gewinde und Oberflächen beschaffungen.

4. Werkzeug-Verschleiß-Überwachung:

Regelmäßige Inspektion von Schneidwerk zeugen, um Präzision zu erhalten und Mängel zu vermeiden.

5. zerstörung freie Prüfung (NDT):

Verwendet Ultraschall-, Magnet partikel-oder Farbstoff durchdringung methoden, um innere oder Oberflächen fehler zu erkennen.

6. Einhaltung von Normen:

Einhaltung branchen spezifischer Zertifizie rungen wie ISO 9001 und API-Standards.

7. Rück verfolgbar keit:

Zur Rück verfolgbar keit und Qualitäts sicherung ist jedes Teil mit Chargen nummern gekennzeichnet.

1. hohe Präzision: Erreicht enge Toleranzen, die für industrielle Anwendungen unerlässlich sind.

2. Verbesserte Effizienz: Reduziert die Vorlaufzeiten mit automat isierten Prozessen.

3. Wiederholbar keit: Sorgt für die Konsistenz bei Produktions läufen mit hohem Volumen.

4. Kosten effizienz: Minimiert Material verschwendung und Nacharbeit kosten.