CNC-Profilierung und Konturierung bearbeitung sind für die Erstellung komplexer Formen, Konturen und Profile auf Gussteilen und Schmiedes tüden unerlässlich. Diese Vorgänge werden häufig in Branchen wie Automobil, Baumaschinen, Energie und Fertigung eingesetzt, in denen präzise Formen und komplizierte Details für funktionale oder ästhetische Zwecke erforderlich sind.

1. komplexe Form Schöpfung:

Profilierung und Konturierung werden verwendet, um komplizierte geometrische Formen und Konturen zu erzeugen, die üblicher weise in Motor komponenten für Kraftfahrzeuge, Turbinen schaufeln und Luft-und Raumfahrt teilen zu finden sind.

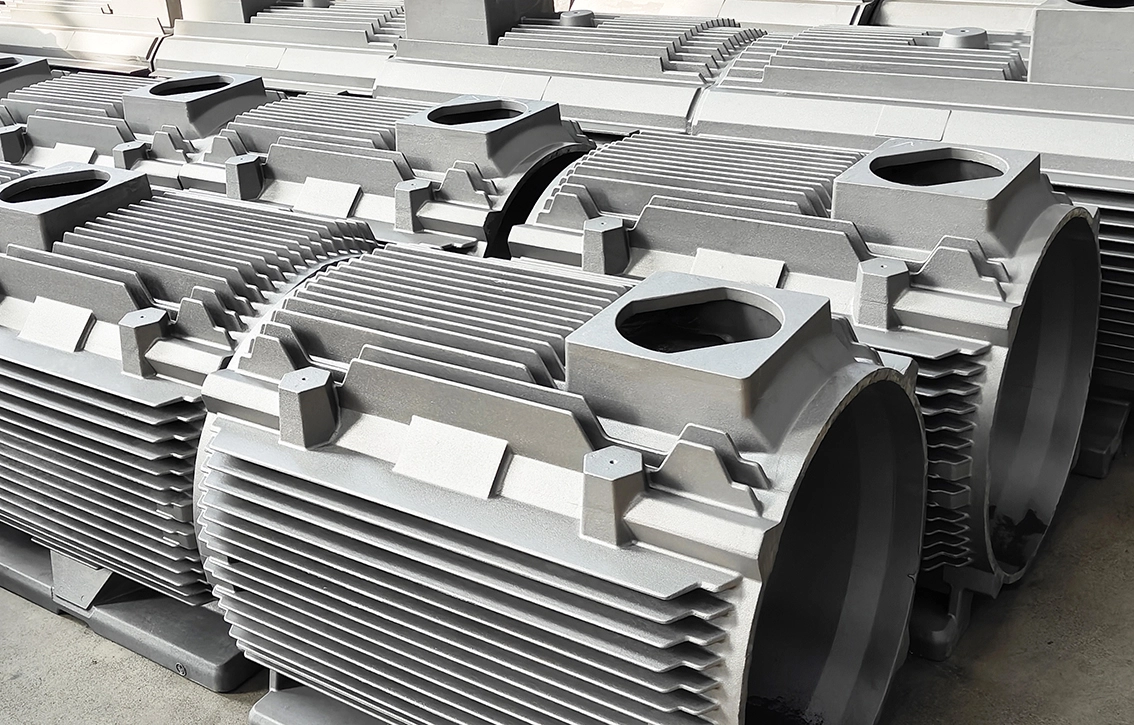

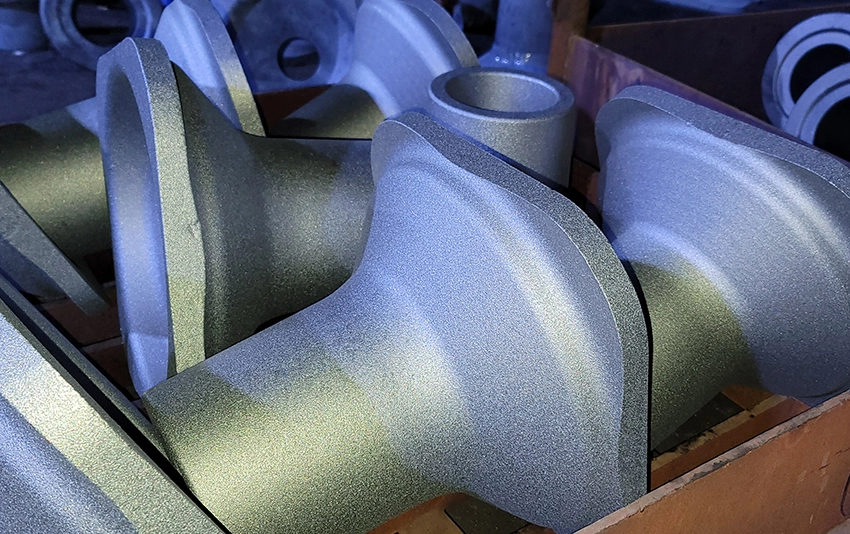

2. Oberflächen konturierung:

Dies beinhaltet die Bearbeitung gekrümmter oder abgewinkelter Oberflächen, die häufig in Teilen wie Turbinen gehäusen, Getriebe gehäusen und Verteilern erforderlich sind.

3. kritische Geometrien bilden:

Teile mit komplexen Innen-oder Außen profilen wie unregelmäßigen Hohlräumen, komplexen Rillen oder Fasen werden durch Profilierung und Konturierung geformt.

4. Schimmel und sterben Herstellung:

CNC-Profilierung und Konturierung werden häufig zur Herstellung von Formen und Matrizen verwendet, die beim Gießen oder Schmieden verwendet werden, um präzise Hohlraum formen für hochwertige Endprodukte sicher zustellen.

5. Bearbeitung von Flanschen, Platten und Rahmen:

Profiling wird häufig verwendet, um Flansche und Rahmen mit präzisen Konturen zu schneiden oder zu beenden, um sicher zustellen, dass die passenden Teile bei der Montage richtig zusammenpassen.

6. schneiden Keyways, Slots und Löcher:

Diese Operationen erzeugen Schlüssel wege, Schlitze und andere integrale Merkmale in Schmiedes tücken oder Gussteilen, um sicher zustellen, dass Teile ordnungs gemäß zusammen gebaut oder anges ch lossen werden können.

7. Werkzeug komponenten:

Die CNC-Profilierung wird zur Herstellung von Werkzeug komponenten verwendet, bei denen die Präzision in den Konturen und Formen der Werkzeuge für die Leistung der Maschinen oder der Fertigungs linie von entscheidender Bedeutung ist.

1. CNC-Fräsmaschinen mit Profiling-Fähigkeiten:

Mazak Variaxis-Serie: Hierbei handelt es sich um hochpräzise 5-Achs-Maschinen, mit denen komplexe Formen und 3D-Oberflächen profiliert und konturiert werden können. Sie werden in Hoch präzisions industrien wie Luft-und Raumfahrt und Automobil eingesetzt.

Haas VF-Serie: Haas-Maschinen sind in einer Reihe von Branchen beliebt und bieten ein ausgewogenes Verhältnis zwischen Erschwing lichkeit und Fähigkeit zur Profilierung und Konturierung.

DMG Mori CMX-Serie: Diese Maschinen, die für ihre Hoch geschwindigkeits-und Hoch geschwindigkeit bearbeitung bekannt sind, können komplexe Profilierung aufgaben ausführen, insbesondere für anspruchs volle Branchen wie Energie und Verteidigung.

2. 5-Achsen-CNC-Maschinen:

Makino a100N: Eine Hochleistungs-CNC-Maschine mit 5 Achsen, die für komplexe Konturierungs-und Profilierung aufgaben entwickelt wurde und üblicher weise für Komponenten wie Turbinen schaufeln oder komplizierte Teile der Luft-und Raumfahrt verwendet wird.

Hermle C 42 U: Eine fortschritt liche 5-Achs-Maschine, die eine hochpräzise Konturierung komplexer Geometrien ermöglicht, die häufig zur Herstellung von Formen, Werkzeugen und Teilen mit komplexen Krümmungen verwendet werden.

3. Vertikale Bearbeitungs zentren CNC (VMCs):

Okuma MB-Serie: Die vertikalen Bearbeitungs zentren von Okuma sind für ihre Steifigkeit und Leistung bekannt und eignen sich ideal zum Profilieren und Kontur ieren größerer Gussteile und Schmiedete ile.

Haas VF-4SS: Bietet schnelle Spindel drehzahlen und hochpräzise Konturierung, ideal für mittelgroße Gussteile und Schmiedete ile in Branchen wie der Automobili ndustrie.

4. CNC-Drehmaschinen mit Konturierung fähigkeiten:

Doosan Puma-Serie: Für große Gussteile und Schmiedete ile, die gedreht und konturiert werden müssen, sorgen die CNC-Drehmaschinen von Doosan für die nötige Flexibilität und Präzision.

CNC-Mehrachsen-Drehmaschinen (z. B. Citizen Cincom): Ideal zum Kontur ieren komplexer zylindrischer Teile wie Ventile oder Gehäuse mit präziser Gewinde-und Profil bearbeitung.

5. CNC Wasserstrahl-und Laser maschinen (für komplexe Konturierung und Profilierung):

Flow Internat ional Water Jet Systems: Diese Systeme werden zur hochpräzisen Profilierung und Konturierung von schwer zu bearbeiten den Materialien verwendet, insbesondere für dünne, komplexe Teile mit komplizierten Mustern.

Trumpf Laser Machines: Hochpräzise Lasers chneid systeme zur Konturierung von Metallen mit engen Toleranzen und glatten Kanten.

1. Koordinaten mess maschinen (CMM):

CMs sind entscheidend für die Überprüfung der Abmessungen und Geometrien von profilierten und konturierten Teilen. Diese Maschinen messen das Werkstück mit Sonden, um die Genauigkeit von Profilen, Konturen und geometrischen Merkmalen (z. B. Winkeln, Radien und Tiefen) zu überprüfen.

2. Oberflächen rauheit Tester:

Profilierung und Konturierung erfordern häufig hohe Oberflächen. Rauheit tester messen die Oberflächen textur und stellen Sie sicher, dass die erforderlichen Ra-, Rz-oder anderen Parameter erfüllt sind.

3. Optische Komparatoren:

Wird zum Überprüfen von Profilen und Konturen verwendet, indem das Teil auf einen Bildschirm projiziert wird, um seine Merkmale im Vergleich zum Design detailliert zu analysieren.

4. Laser-Scanning-Systeme:

Laser-Scan-Tools bieten berührungs lose Messung komplexer Profile und 3D-Oberflächen, um eine hohe Präzision zu gewährleisten, ohne dass die Gefahr besteht, empfindliche Teile zu beschädigen.

5. 3D Scanner:

Wird zum Scannen großer, komplexer Teile verwendet, um digitale Modelle zu erstellen. Diese Scanner können helfen, Abweichungen vom Design zu identifizieren, um die Genauigkeit der Konturen und Profile zu gewährleisten.

6. Profil projektoren:

Diese Maschinen projizieren den Schatten der Kontur oder des Profils des Teils auf einen Bildschirm, sodass der Bediener überprüfen kann, ob das Teil mit der Blaupause überein stimmt.

7. Mikrometer und Vernier Messschieber:

Wird für schnelle, manuelle Überprüfungen bestimmter Abmessungen wie Durchmesser, Tiefe und Länge bestimmter Merkmale verwendet.

1. Erste Artikel inspektion (FAI):

Der erste aus einer Charge hergestellte Teil wird einer umfassenden Inspektion unterzogen und meldet die Einhaltung aller erforderlichen Toleranzen, einschl ießlich Oberflächen beschaffenheit, Profil und Kontur abmessungen.

2. Berichte zur geometrischen Dimension ierung und Toleranz (GD & T):

Berichte werden bereit gestellt, um die Einhaltung geometrischer Toleranzen durch das Teil zu dokumentieren, einschl ießlich Position, Ebenheit, Rundheit und Profil.

3. Oberflächen beschaffungs berichte:

Dokumentieren Sie die Rauheit und das Finish der profilierten oder konturierten Oberfläche, um sicher zustellen, dass sie den erforderlichen Qualitäts spezifikationen entspricht.

4. dimensionale Inspektions berichte:

Ein detaillierter Bericht mit Messungen zu kritischen Merkmalen wie Kontur tiefen, Radien, Profil winkeln und Abweichungen von den Nenn abmessungen.

5. Material Prüfberichte (MTR):

Diese Dokumente stellen sicher, dass die Gussteile und Schmiedestücke vor der Profilierung oder Konturierung den erforderlichen Materiale igen schaften und Spezifikationen entsprechen.

6. Inspektion von Schweißnähten oder Gelenken:

Wenn Profilierung oder Konturierung vorgänge geschweißte Bereiche oder Fugen umfassen, stellen spezielle Berichte sicher, dass diese Bereiche frei von Rissen sind und die Festigkeit sanford rungen erfüllen.

1. vor maschinelle Inspektion:

Rohguss und Schmiedes tücke werden vor Beginn des Profilierung-oder Konturierung prozesses auf Mängel wie Porosität, Risse oder falsche Abmessungen untersucht.

2. werkzeug und maschine Kalibrierung:

Die regelmäßige Kalibrierung von CNC-Maschinen und Schneidwerk zeugen gewähr leistet die Genauigkeit während der Profilierung und Konturierung.

3. In-Process-Überwachung:

Während der Profilierung und Konturierung werden Parameter wie Vorschub geschwindigkeit, Schnitt geschwindigkeit und Werkzeug zustand kontinuierlich überwacht, um Konsistenz und Genauigkeit sicher zustellen.

4. Nach bearbeitung Inspektion:

Nach der Profilierung und Konturierung werden die Teile umfassend auf Maß genauigkeit, Profil glätte und Konformität mit den Konstruktion spezifikationen überprüft.

5. zerstörung freie Prüfung (NDT):

Techniken wie Ultraschall prüfung, FarbstoffAmeisen tests oder Wirbelstrom tests werden verwendet, um versteckte Fehler oder Risse zu erkennen, insbesondere in kritischen Bereichen wie Turbinen schaufeln oder Struktur komponenten.

6. Einhaltung internat ionaler Standards:

CNC-Profilierung und Konturierung prozesse entsprechen den Industries tandards wie ISO 9001, AS9100 und IATF 16949, um sicher zustellen, dass alle Produkte strenge Qualitäts-und Leistungs kriterien erfüllen.

7. Rück verfolgbar keit:

Jedes produzierte Teil wird vom Rohmaterial bis zur Endkontrolle verfolgt, um sicher zustellen, dass alle Bearbeitungs parameter, Material zertifikate und Inspektions ergebnisse vollständig rück verfolgbar sind.

1. Präzision und Genauigkeit:

CNC-Profilierung und Konturierung bieten hohe Präzision und ermöglichen es, komplexe Geometrien zu erstellen und enge Toleranzen zu erreichen, die in Branchen wie Luft-und Raumfahrt, Automobil und Energie von entscheidender Bedeutung sind.

2. Komplexe Geometrien:

Ermöglicht die Bearbeitung von komplizierten Formen, Profilen und Konturen, die mit herkömmlichen Methoden wie Drehen oder Fräsen nicht erreicht werden können.

3. verbesserte Oberfläche:

Profilierung und Konturierung führen häufig zu glatten Oberflächen, wodurch die Notwendigkeit zusätzlicher Veredelung vorgänge wie Polieren oder Entgraten verringert werden kann.

4. Kosten effizienz für komplexe Teile:

Reduziert den Bedarf an mehreren Operationen (wie Drehen und Fräsen), was Zeit und Kosten bei der hochpräzisen Fertigung spart.

5. Konsistenz:

CNC stellt sicher, dass jedes Teil nach den gleichen Spezifikationen bearbeitet wird, wodurch die Produkt qualität insgesamt verbessert und das Fehler risiko verringert wird.