Lost Foam Casting (LFC) ist eine innovative und effiziente Metall gießt echnik, bei der ein Schaumstoff muster, typischer weise aus expandiertem Polystyrol (EPS), als Modell für das gewünschte Teil verwendet wird. Der Prozess beinhaltet das Einbetten des Schaumstoff musters in einen mit nicht gebundenem Sand gefüllten Kolben und das anschließende Gießen von geschmolzenem Metall direkt in den Schaum hohlraum. Der Schaum verdampft bei Kontakt mit dem geschmolzenen Metall und hinterlässt einen hochpräzisen Guss.

Vacuum Lost Foam Casting (VLFC) ist eine fortschritt liche Version des Lost Foam Casting-Prozesses, bei dem die Vakuum technologie integriert wird, um die Präzision und Qualität des Gusses zu verbessern. Diese Methode verwendet ein Vakuum, um eine kontrollierte Umgebung um die Form zu schaffen, den Metall fluss zu verbessern, Defekte zu reduzieren und überlegene Ergebnisse beim fertigen Guss sicher zustellen.

1. Muster vorbereitung: Ähnlich wie beim Standard-Schaum guss wird ein Schaumstoff muster erstellt, um die gewünschte Komponente zu replizieren.

2. Beschichtung: Der Schaum ist mit einem feuerfesten Material beschichtet, um ihn während des Gießens zu schützen und eine hochwertige Oberfläche zu gewährleisten.

3. Molding: Das beschichtete Schaumstoff muster wird in einen Kolben gelegt, der mit nicht gebundenem Sand gefüllt ist.

4. Vakuum anwendung: Ein Vakuum wird auf den Form hohlraum angewendet, um Luft zu entfernen, den Sand zu stabilisieren und eine vakuum versiegelte Umgebung zu schaffen.

5. Casting: Geschmolzenes Metall wird in den Schaum hohlraum gegossen. Das Vakuum hilft dabei, das geschmolzene Metall in komplizierte Abschnitte zu ziehen und die Form füllung zu verbessern.

6. Kühlung und Final isierung: Nach dem Erstarren wird das Vakuum freigesetzt und der Guss wird entfernt, gefolgt von Reinigung und Veredelung.

VLFC eignet sich besonders für Branchen, die hochpräzise, hochwertige Komponenten verlangen. Zu den gängigen Anwendungen gehören:

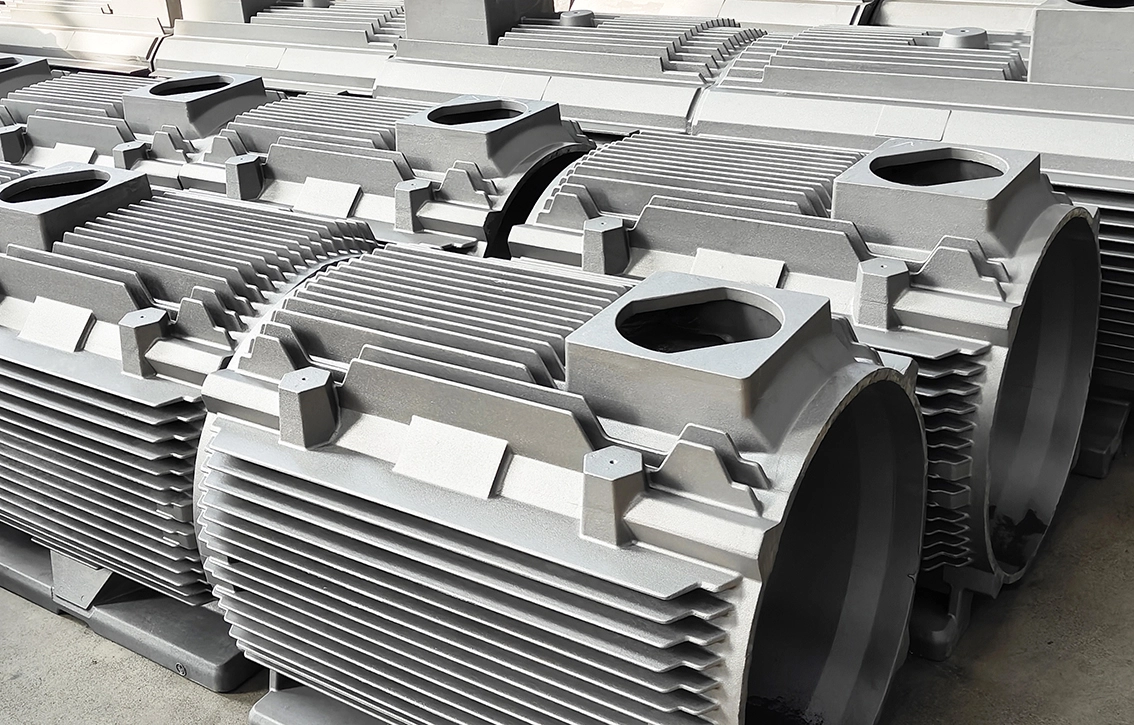

· Automobil: Leichte und komplexe Teile wie Motor blöcke, Kurbel gehäuse und Auspuff krümmer.

· Stromer zeugung: Turbinen schaufeln, Gehäuse und Generator komponenten.

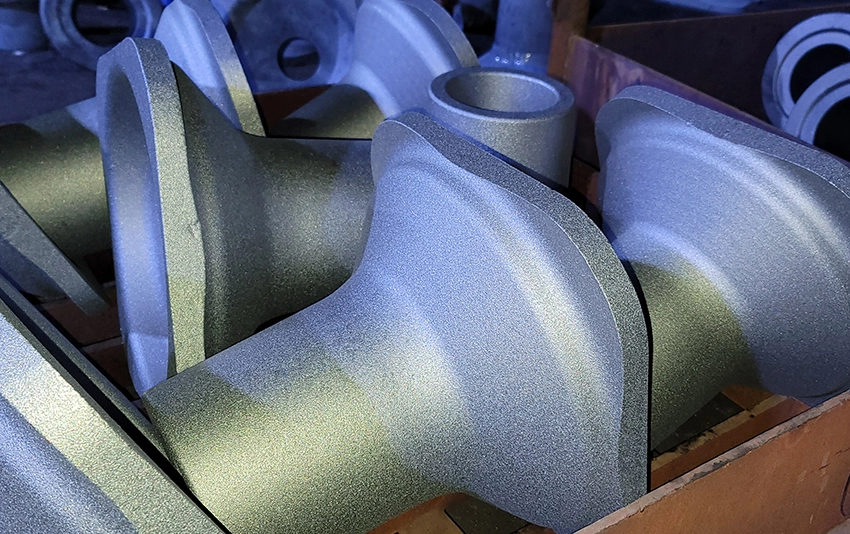

· Industrie maschinen: Präzisions gussteile für Hydraulik komponenten, Pumpen gehäuse und Ventil körper.

· Luft-und Raumfahrt: Hoch leistungs teile, die strenge Qualitäts standards erfordern.

· Verteidigung: Komplexe, hochfeste Teile, die in militärischen Anwendungen verwendet werden.

1. verbesserte Dimensions genauigkeit: Das Vakuum reduziert Luft einschluss, Schrumpfung und Porosität, um eine hohe Präzision zu gewährleisten.

2. Verbesserte Oberflächen beschaffenheit: Reduzierte Turbulenzen während des Gießens minimiert Oberflächen fehler und sorgt für glattere Gussteile.

3. Fähigkeit, komplexe Formen zu werfen: Das Vakuum hilft beim effektiven Füllen von komplizierten und dünnwandigen Abschnitten.

4. Breite Material kompatibilität: Anwendbar auf verschiedene Metalle, einschl ießlich Aluminium, Stahl, Magnesium und Legierungen.

5. Reduzierte Mängel: Das Vakuum beseitigt gas bedingte Probleme wie Lunker und Einschlüsse, was zu höherwertigen Gussteilen führt.

6. Umwelt-und Kosten vorteile: Der wieder verwendbare Sand und der reduzierte Bedarf an Sekundär bearbeitung senken die Produktions kosten und den Abfall.

7. strukturelle Integrität: Produziert dichtere Gussteile mit verbesserten mechanischen Eigenschaften.

8. erhöhte Prozess kontrolle: Die Vakuum umgebung ermöglicht eine bessere Regulierung der Gieß bedingungen, um konsistente Ergebnisse zu gewährleisten.

Die Vakuum-Lost-Foam-Casting-Methode kombiniert die Vorteile des traditionellen Lost-Foam-Castings mit der Präzision und Effizienz der Vakuum technologie. Dies macht es zu einer idealen Wahl für Branchen, die leichte, komplizierte und leistungs starke Komponenten mit kompromiss loser Qualität herstellen möchten.